Numérisation Pascal Chour - 2009

N° 1 - INTRODUCTION ET DEMONTAGE

Il peut sembler un peu prématuré de parler des réparations des récepteurs du commerce lorsqu'on n'a pas encore commencé l'étude proprement dite de la radioélectricité. Cependant, cette leçon de réparation ainsi que les suivantes peuvent vous donner des conseils précieux lorsque vous aurez bien appris la théorie et que vous aurez déjà fait beaucoup d'exercices pratiques.

Vous devrez donc vous reporter à cette partie du cours, quand vous commencerez à vous sentir assez fort dans l'exécution des montages pratiques.

Au cours de ces leçons de réparations, nous examinerons quelles sont les pannes qui arrivent le plus souvent dans un récepteur, nous étudierons la technique qu'on doit employer pour trouver l'avarie, et enfin je vous indiquerai quelle est la meilleure manière pour effectuer la réparation.

Vous pourrez ainsi compléter parfaitement l'étude des récepteurs.

Quelques leçons se rapporteront également aux pannes de certains appareils qui nécessitent un examen attentif parce qu'ils sont de grande diffusion.

CONSTITUTION DES RECEPTEURS

Avant de parler de la réparation des récepteurs, il est bon de décrire l'aspect sous lequel se présentent les récepteurs types : presque tous les récepteurs sont constitués des éléments suivants :

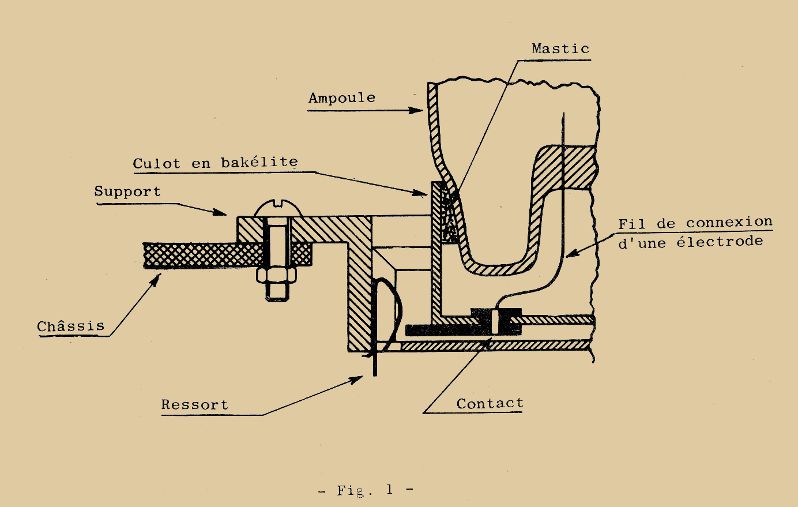

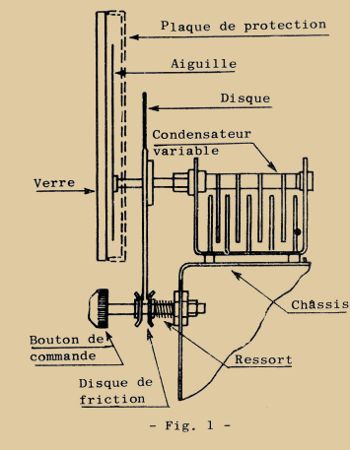

A - CHASSIS - C'est une boîte en tôle de forme parallélépipédique sur laquelle sont fixées, avec des vis, toutes les parties volumineuses du récepteur (transformateur, moyennes fréquences, condensateur variable, supports pour les tubes, etc.) ; à l'intérieur sont disposés tous les raccordements et les parties plus délicates du circuit (condensateurs et résistances). Parfois, spécialement dans les petits récepteurs, le haut-parleur est également fixé au châssis.

En outre, dans certains récepteurs, au lieu d'un seul châssis, il peut y en avoir plusieurs, chacun contenant une partie du circuit.

B- HAUT-PARLEURS - Le haut-parleur est fixé sur la partie avant de l'ébénisterie (ou meuble), avec des vis, ou bien, dans les récepteurs de luxe, par des supports élastiques,

C- COFFRET EXTERIEUR - Ce coffret, ou ébénisterie, doit avoir des qualités esthétiques, et peut présenter, suivant le goût ou le choix du constructeur les formes les plus diverses. Il sert de meuble.

Dans certains récepteurs (pour voitures par exemple), le coffret extérieur est directement lié aux nécessités fonctionnelles et à l'espace dont on dispose»

D- ACCESSOIRES - On doit considérer comme accessoires toutes les Installations qui parfois sont raccordées au récepteur principal. Un exemple typique est donné par le tourne-disques ou l'enregistreur de son, à bande magnétique, qui peuvent être inclus dans le meuble, et le transforment alors en radio-électrophone ou bien radio-magnétophone.

EXTRACTION DU RECEPTEUR

Normalement pour effectuer les réparations, il faut commencer par sortir le récepteur du meuble.

Même si cette opération peut à priori, sembler simple, il est nécessaire d'employer le plus de soin possible afin d'éviter de provoquer un dommage plus grand que celui que l'on veut réparer.

En général, on doit procéder de la façon suivante:

a) OBSERVER LE RECEPTEUR POUR TROUVER LES POINTS SUR LESQUELS LE CHASSIS EST FIXE AU MEUBLE.

Normalement le châssis est bloqué avec 4 vis au-dessous du meuble, ou bien, si le châssis est en plusieurs parties, par plusieurs vis noyées dans l'ébénisterie, mais accessibles avec un tournevis convenable.

En plus des vis, Il y a les axes des organes de commande, de volume, de tonalité et de la commutation de gammes, auxquels correspondent des boutons et qui constituent un obstacle supplémentaire au démontage du châssis.

Dans quelques types de récepteurs, le cadran de lecture des stations est fixé directement au meuble.

Dans les grands récepteurs, il existe enfin des fils

de raccordement entre le haut-parleur, l'oeil magique

et le récepteur, qui peuvent apporter des difficultés

quand on veut enlever le châssis du meuble.

b) ENLEVER TOUS LES BOUTONS DE LEURS AXES.

Ceci est la première opération que l'on doit exécuter. Les boutons peuvent être simplement enfilés à force sur les axes, et maintenus en place au moyen de petits ressorts. En tirant vers l'extérieur, le bouton sort de l'axe, et le ressort intérieur est libéré,

II faut observer quelle position a le ressort, pour pouvoir ultérieurement le remettre dans la même position.

Dans d'autres types de boutons, la fixation est obtenue par des vis noyées, les vis sans tête doivent être complètement dévissées pour pouvoir extraire le bouton de l'axe.

Si le bouton ne sort pas immédiatement, parce qu'il est bloqué, on peut mettre un peu de pétrole, ce qui facilitera son extraction, et on utilisera comme levier, un tournevis placé entre le bouton et le meuble.

Dans tous les cas, il faut travailler avec soin car le tournevis peut toujours s'échapper et rayer le meuble.

Les boutons des commutateurs de gammes peuvent être

simplement enfilés à force et présenter un pan

intérieur coupé pour garantir la rotation.

c) DEVISSER LES VIS QUI FIXENT LE CHASSIS ET LES AUTRES ELEMENTS QUI LUI SONT RELIES.

Pour dévisser ces vis, il faut employer un tournevis adapté, afin de disposer d'une certaine force, sans risquer d'abîmer les vis.

Cette précaution devra toujours être observée et un bon technicien doit toujours avoir à sa disposition une série de tournevis de plusieurs dimensions pour pouvoir bien travailler.

Après avoir dévissé toutes les vis, le châssis devrait

sortir facilement ; si l'on trouve une résistance,

cela veut dire qu'il existe encore quelque part des

vis qui n'ont pas été dévissées, ou bien c'est un

élément du châssis qui touche au meuble. Dans ce cas,

il ne faut pas forcer, mais chercher le point

d'arrêt.

d) SORTIR LE CHASSIS AVEC SOIN,

En sortant le châssis du meuble, on doit éviter de tirer sur les fils du raccordement placés entre le châssis et le haut-parleur, ou les autres parties du récepteur.

Dans les récepteurs de qualité, les fils sont raccordés avec des prises et par conséquent, en les déconnectant, on peut sortir facilement le châssis.

Dans la plupart des cas, il n'est pas nécessaire de dévisser le haut-parleur du meuble pour faire la réparation ; le châssis reste donc raccordé avec ses fils à la partie fixe et ne peut pas être posé sur la table car les fils sont généralement trop courts.

Pour éviter de faire subir des dommages au châssis, il faut penser à basculer le châssis sur le côté où est fixé le transformateur d'alimentation, ce dernier étant la partie la plus lourde du récepteur.

Pour soulever le châssis, il est nécessaire de prendre dans la main, le transformateur d'alimentation, car le centre.de gravité de l'appareil est à peu près en cet endroit.

Naturellement l'expérience aidant, cette manière de

faire devient normale ; mais il est indispensable de

s'habituer dès le commencement à travailler avec tout

le soin possible pour éviter des surprises.

e) OBSERVER SI LE RECEPTEUR PRESENTE UN ETAT NORMAL.

Ceci est une des opérations qu'un bon dépanneur-radio

exécute intuitivement. L'oeil exercé peut repérer,

même par de petits indices (de la cire qui a coulé,

une résistance plus foncée que la normale), quel est

l'endroit où se situe la panne ; il n'est pas toujours

facile de déterminer par analyse visuelle les motifs

de la panne, mais un technicien doit s'habituer à

exercer ses facultés d'observation.

f) EXECUTER UN BON NETTOYAGE DU CHASSIS ET DU MEUBLE.

Il peut être désagréable de soulever un nuage de poussière du récepteur, mais c'est nécessaire.

Les propriétaires des appareils ne se risquent jamais à mettre les mains dans leurs récepteurs par crainte de produire des pannes, aussi la poussière s'accumule-t-elle abondamment à l'intérieur,

Si le client se voit retourner son récepteur, réparé mais sale, il aura une mauvaise impression et exprimera des doutes sur la qualité du travail.

La poussière qui se dépose sur les tubes peut être enlevée avec un chiffon humide.

Le nettoyage est également nécessaire parce que la poussière peut provoquer des perturbations dans le condensateur variable.

Le récepteur après toutes ces opérations préalables est maintenant prêt, sur la table, pour le véritable travail d'inspection ; quand la réparation sera faite, on devra procéder au remontage du châssis dans son meuble,

Pour ce remontage on trouvera bon d'observer une règle toujours importante, même si elle paraît simple : tous les éléments doivent être replacés dans la position exacte dans laquelle ils se trouvaient avant de commencer le démontage.

Pour les vis et les boutons, je vous recommande les mêmes attentions afin d'éviter d'avoir à nouveau tout à démonter pour une vis, ou trop longue ou trop courte, ou pour un bouton qui s'adapte à un axe et pas à un autre.

Immédiatement après avoir tout monté, vous devez contrôler que tous les boutons peuvent tourner librement, que l'index de repérage des stations se déplace sur toute la longueur et que le fonctionnement du récepteur est normal. Quelquefois, un manque d'attention lors du remontage du récepteur, peut provoquer un court-circuit par exemple, par un fil qui aurait été coincé entre deux éléments métalliques ; cette avarie risque de rendre complètement muet le récepteur et même de l'abîmer.

Quand le récepteur sera replacé dans son meuble, en parfait état de fonctionnement, on peut cirer les ébénisteries avec des produits que l'on trouve facilement dans le commerce.

Un récepteur présenté nettoyé et ciré, fait toujours une bonne impression, parce que cela démontre un sens de l'ordre et incite votre client à vous faire confiance, même si, lui-même, n'est pas compétent.

Pour compléter ce que je vous ai dit dans cette leçon, je vous rappelle que si vous effectuez la réparation chez votre client et si, lui-même suit votre travail, vous devez faire preuve, lors du démontage et du montage du récepteur, du maximum de soin, en évitant de provoquer des chocs sur le châssis.

Habituellement le client, qui ne peut pas juger le travail parce qu'il n'y connaît pas grand chose, estimera la qualité du réparateur à la manière avec laquelle il exécute son travail de démontage et de remontage du châssis.

N° 2 - EXAMEN GENERAL DU RECEPTEUR

Après avoir sorti le châssis du récepteur de l'intérieur de l'ébénisterie, comme on l'a dit dans la précédente leçon, on commence l'examen complet du récepteur.

Le but de cet examen est de localiser la zone, ou la partie du circuit où se trouve la panne.

D'habitude, c'est le client lui-même qui vous dira ce qui est arrivé au récepteur, et cette information, même si elle est sommaire et imprécise, peut vous fournir d'intéressantes indications qui vous feront gagner du temps.

Vous devrez, en outre, interroger vous-même le client par des questions précises, avant de toucher à l'appareil et de l'examiner.

Les questions principales que vous devez poser sont les suivantes :

- depuis combien de temps, ce récepteur est-t-il en service ?

- le récepteur a-t-il été réparé auparavant ?

- comment le récepteur est-il tombé en panne ?

La première de ces questions a pour but de déterminer l'âge du récepteur et donc, la possibilité de pouvoir trouver les pièces de rechange pour sa réparation. En outre, en connaissant la période d'utilisation, on peut avoir un bon Indice pour évaluer l'état d'usure des lampes.

Ces indices sont importants, surtout si le client demande un devis pour la réparation; plus le récepteur est ancien, plus grandes seront les difficultés pour le réparer, parce qu'il sera difficile de trouver les pièces de rechange et qu'il est probable que quelques lampes devront être remplacées en raison de leur ancienneté.

Le prix de la réparation doit être, dans ce cas, plus élevé, pour se prémunir des imprévus, et le client doit être averti des difficultés particulières de la réparation.

La seconde question a pour but de déterminer si un autre dépanneur a déjà eu cet appareil à réparer.

Si celui qui a effectué la réparation précédente était un bon technicien, le récepteur sera dans un état correct.

Mais si, au contraire, ce technicien était médiocre, il peut avoir fait une réparation de fortune et de ce fait votre intervention peut rencontrer de plus grandes difficultés.

Parfois, le client porte son récepteur chez un autre radio-dépanneur, parce qu'il n'est pas satisfait d'une précédente réparation ou parce que l'autre réparateur n'était pas à même de pouvoir exécuter la réparation. Il est bon de le savoir sur-le-champ.

La troisième question a pour but de recueillir des éléments d'information sur la panne. Même si la réponse du client n'est pas exacte, elle est, en tout cas, utile pour déterminer l'élément sur lequel il faut porter son attention.

Si, par exemple, le client dit que l'appareil s'est arrêté brusquement, après avoir ronflé pendant une longue période, vous trouverez presque sûrement la panne dans les condensateurs de filtrage de la haute tension et dans le circuit de redressement.

Si le client vous dit que le récepteur a fonctionné normalement pendant un certain temps et, qu'à la suite d'un choc, il a commencé à fonctionner irrégulièrement, vous pouvez penser à une lampe défectueuse, à un mauvais contact, ou à une soudure mal faite.

Ces exemples peuvent vous servir d'indication pour apprendre à interroger le client et obtenir des informations utiles.

Mais parfois cela n'est pas possible, parce que l'on se trouve devant un récepteur dont on ne connaît absolument rien. Dans ce cas, Il faut avoir la précaution de l'analyser avant même de l'allumer. Pour cela vous devez évaluer les caractéristiques suivantes:

- marque

- type

- qualité

- particularité.

Il est assez facile de connaître la marque et le type de l'appareil, car ces deux indications sont portées sur l'ébénisterie et sur l'arrière du châssis si le récepteur a été construit par une maison sérieuse : si, au contraire, le constructeur était un amateur ou quelqu'un qui ne possédait pas la licence de construction, il n'y aura aucune indication sur le type de l'appareil. Mais vous pourrez identifier au moins les pièces qui ont été utilisées pour la construction de ce récepteur et juger de leur qualité.

Si l'appareil est d'un type connu, il vous sera facile de trouver le schéma nécessaire pour vous guider dans la réparation.

Dans le cas contraire, si vous vous trouvez en difficulté, vous devrez relever le schéma vous-même en suivant les raccordements et en utilisant l'Ohmmètre.

Mais, normalement, il n'est pas nécessaire de recourir au relevé du schéma du récepteur pour effectuer la réparation, car les récepteurs sont presque toujours montés avec des schémas standards et les inconnues, dans ce cas, ne sont pas telles qu'elles préoccupent un dépanneur radio ayant acquis un minimum de pratique.

La qualité de l'appareil peut être jugée en observant attentivement les divers éléments qui sont montés sur le châssis : avec un peu de pratique vous arriverez à pouvoir estimer si un récepteur est bien construit et si le matériel est de bonne qualité.

Plus la qualité du récepteur est élevée, meilleurs sont les résultats obtenus dans la réparation.

Dans les appareils de mauvaise qualité, les résultats sont peu satisfaisants, parce que c'est l'appareil qui est mauvais en soi, et la réparation ne peut pas élever ce récepteur à un niveau supérieur à celui qu'il avait avant la panne, à moins de le modifier sensiblement.

Aussi faut-il tenir compte de la qualité du récepteur avant de commencer la réparation.

Enfin, il faut délimiter quelles sont les parties les plus importantes du récepteur ; il faut observer par exemple si le récepteur est alimenté par transformateur ou par auto transformateur, si les filaments des tubes sont alimentés en série ou en parallèle, si l'alimentation est obtenue par le secteur ou avec des piles, si la partie métallique du châssis est isolée et sous tension ou si elle est parfaitement à la masse. Cet examen doit être fait afin d'éviter de causer des dommages irréparables en allumant le récepteur. Ceci pourrait arriver, par exemple, en enlevant de son support une lampe ou même une simple ampoule, provoquant ainsi la détérioration du filament d'une autre lampe, ou ampoule, branchée d'une manière particulière avec le premier tube,

Afin d'éviter ces accidents pendant les réparations, il est nécessaire de se faire une idée des caractéristiques principales du récepteur que l'on doit réparer.

ALLUMAGE DU RECEPTEUR

Après avoir exécuté ce que l'on a dit précédemment et avoir fait un examen visuel du récepteur pour détecter les avaries éventuelles les plus apparentes, on peut allumer le récepteur après s'être assuré que le commutateur de tension (ou le fusible), est sur la bonne position.

Lorsqu'on allume le récepteur, il faut observer les filaments des lampes. Si l'allumage est régulier, on verra les filaments prendre une couleur de plus en plus accentuée Jusqu'au rouge vif. Si la couleur est trop vive et si la variation survient trop rapidement (en moins des cinq secondes qui sont normalement nécessaires pour les lampes à chauffage indirect) cela veut dire qu'il existe une anomalie, donc il faut éteindre le poste afin d'éviter de le détériorer davantage et l'on doit examiner avec attention l'appareil selon les indications qui seront données dans les leçons suivantes.

De même, les ampoules de cadran par leur luminosité, peuvent fournir une indication suffisante de la régularité de l'allumage.

Si l'allumage est correct, on doit attendre le temps nécessaire pour que le récepteur atteigne ses conditions normales de fonctionnement (de 30 à 60 secondes) et alors commencer la recherche d'une station à puissance d'émission suffisante. Pour cela, il faut raccorder un fil d'antenne dans la prise spéciale et faire la recherche avec le bouton d'accord, volume au maximum. Le commutateur de gammes d'ondes doit être sur la position que l'on désire, (en général sur les ondes moyennes).

A partir de ce moment, la localisation de la panne est liée au comportement du récepteur et à l'esprit d'observation du radio-dépanneur.

Vous devez donc écouter attentivement le son qui sort du haut-parleur, voir si toutes les commandes fonctionnent régulièrement, taper légèrement sur l'ébénisterie pour mettre en évidence de possibles instabilités et juger du résultat de toutes ces observations.

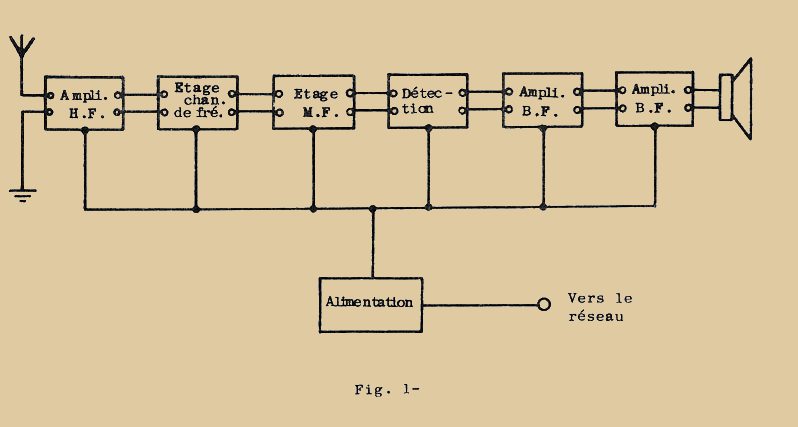

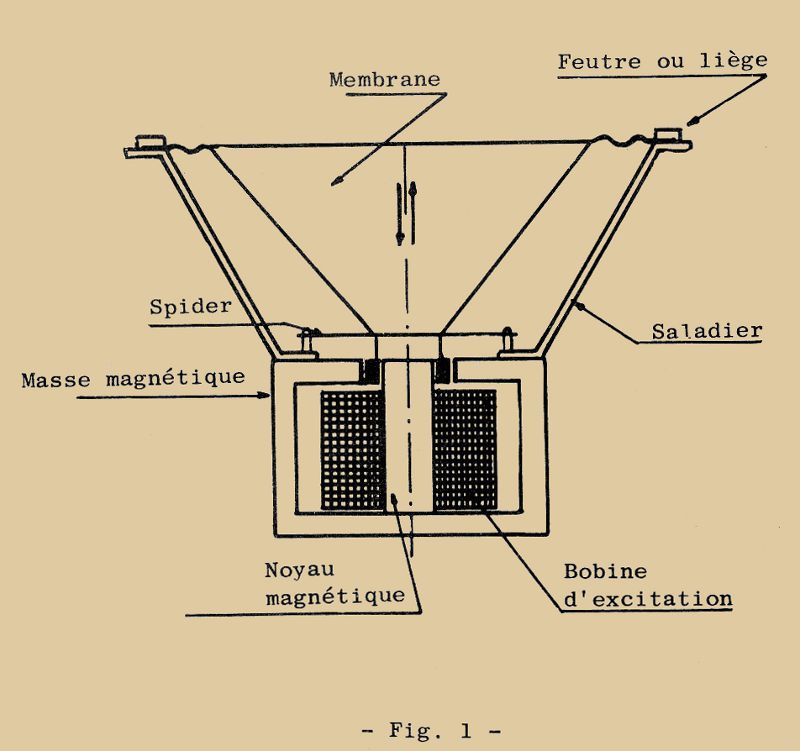

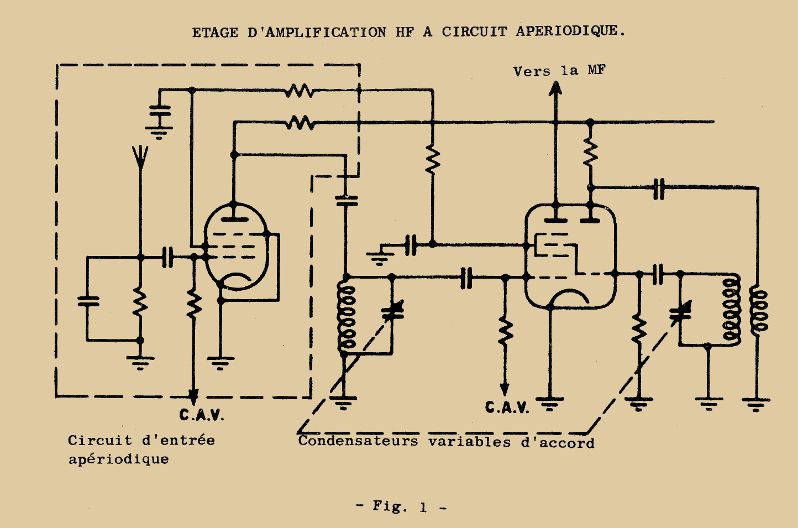

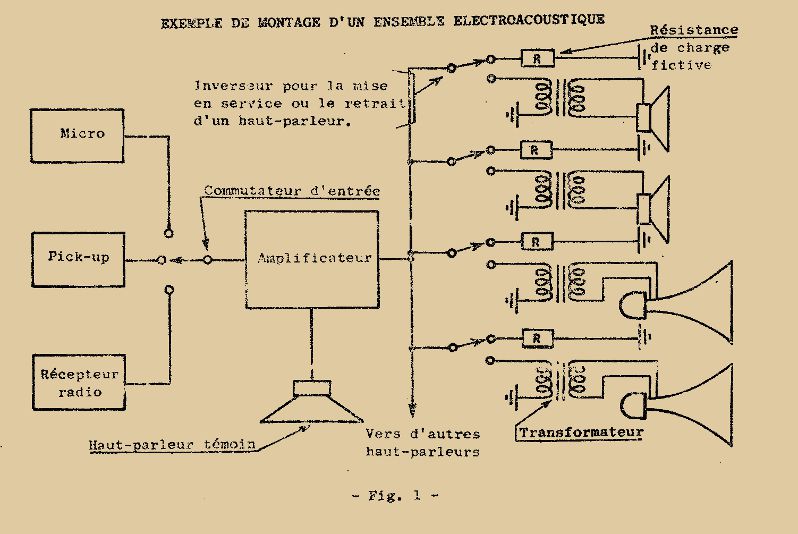

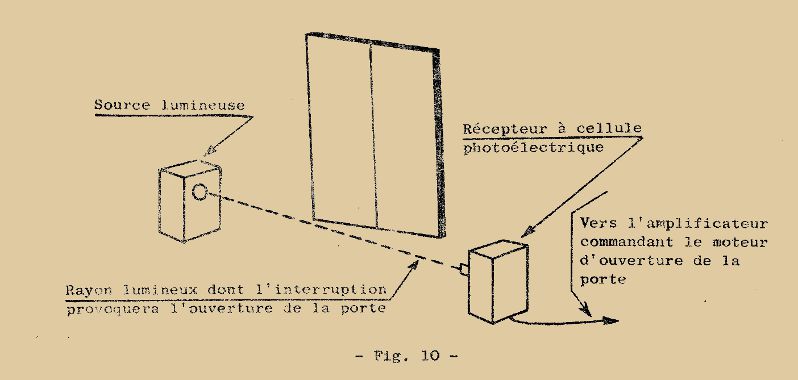

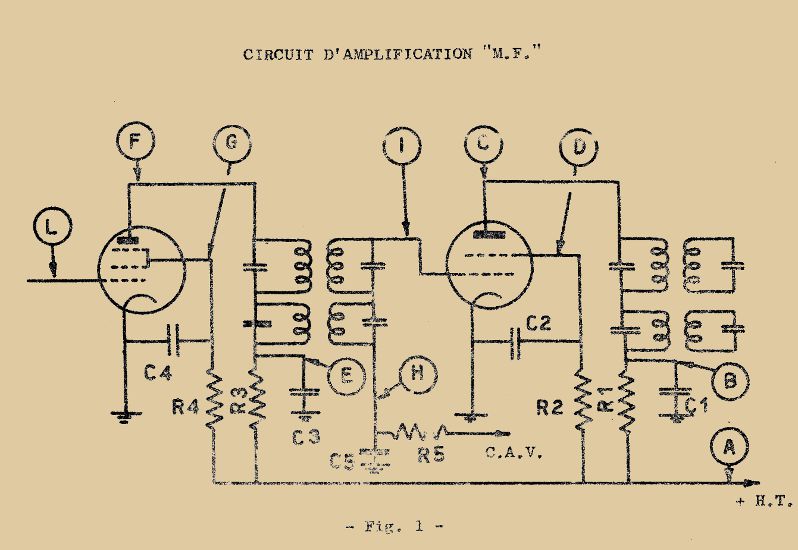

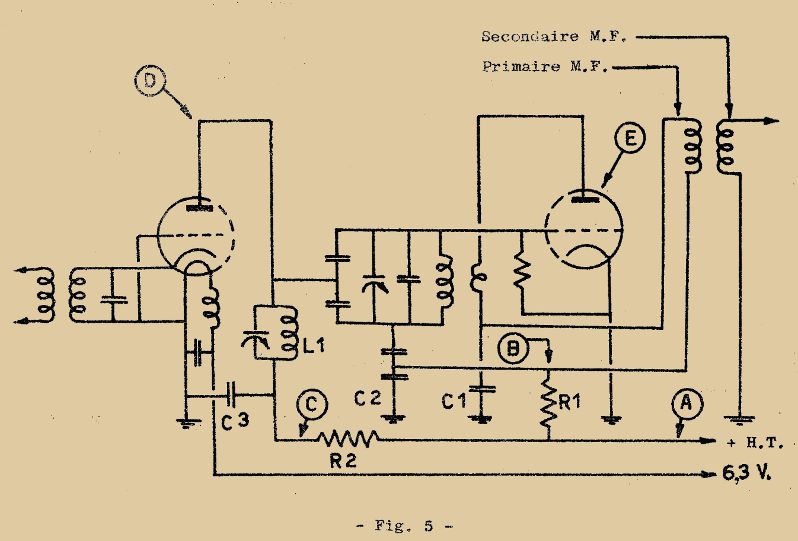

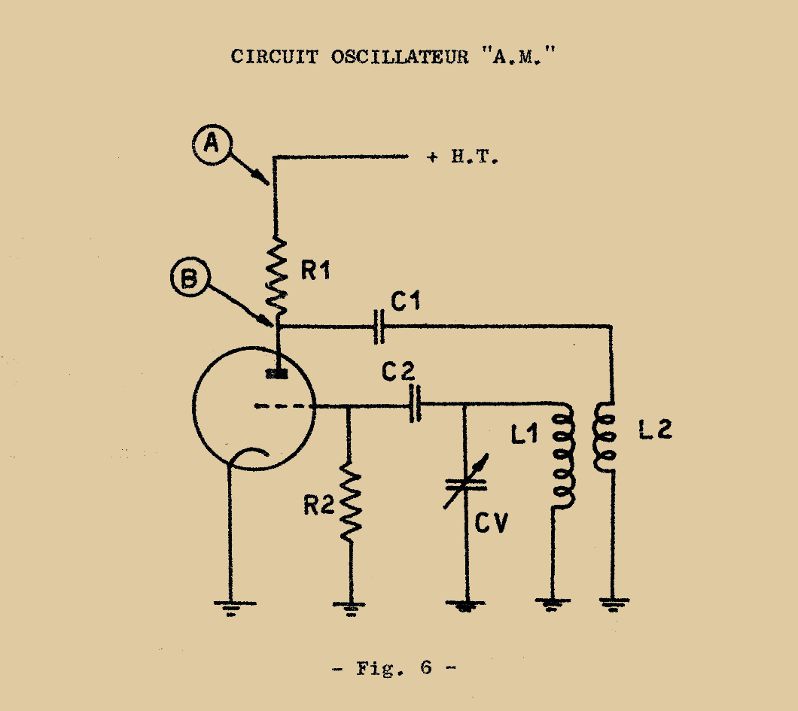

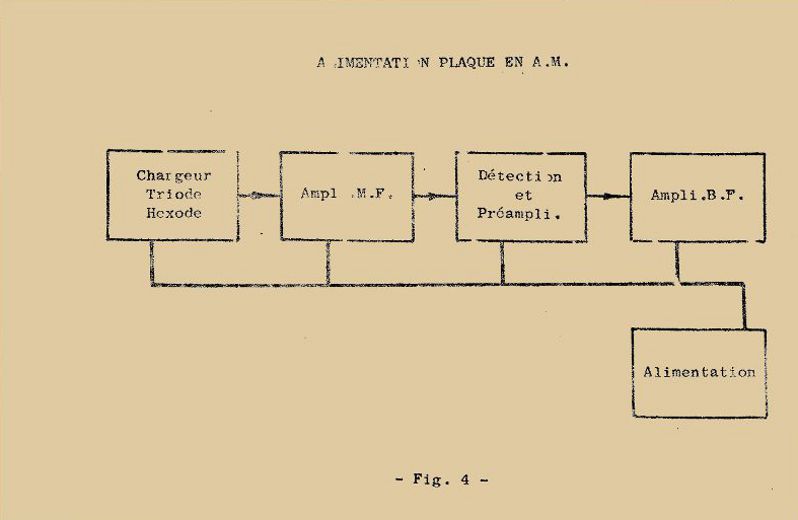

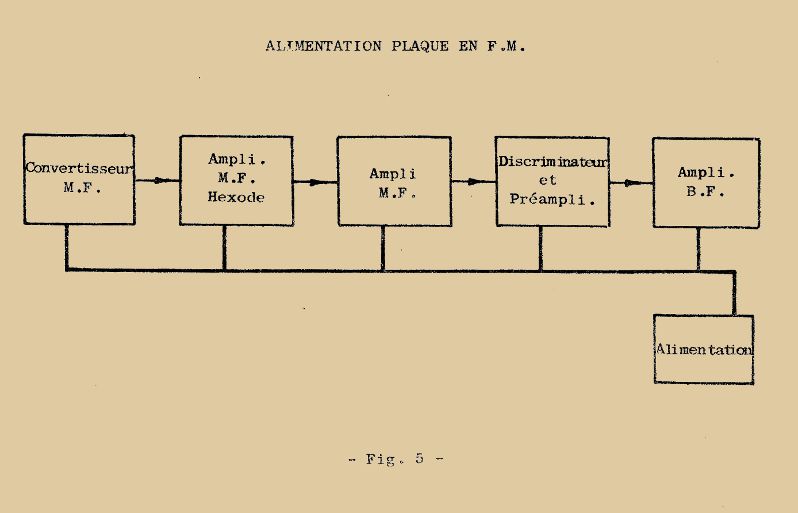

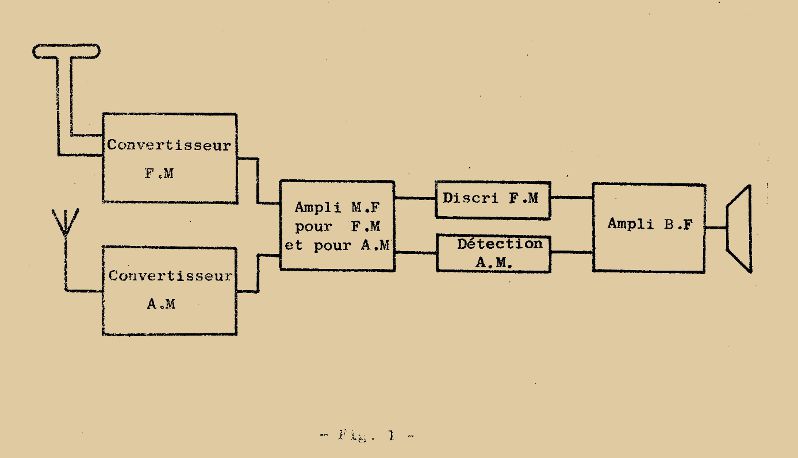

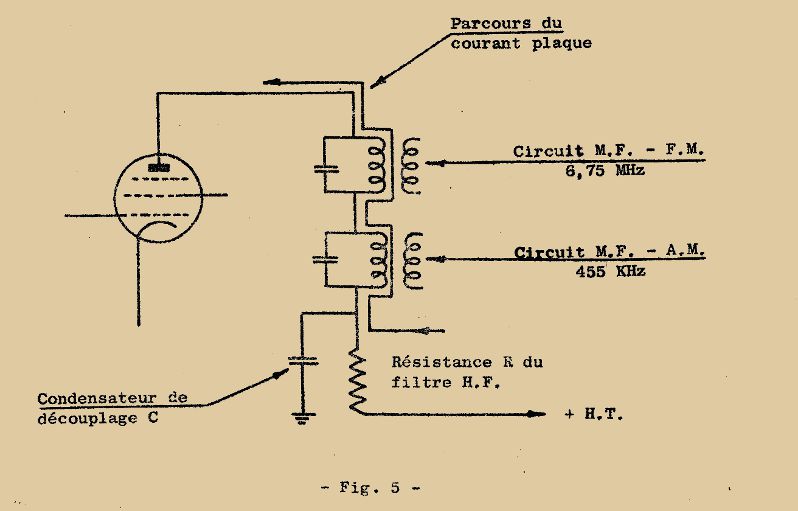

De cette estimation, et suivant le processus donné dans les leçons de réparations, vous pouvez procéder à l'examen pour localiser la panne. Il faut le faire et considérer le récepteur comme une chaîne d'étages liés l'un à l'autre comme indiqué à la Fig.l-,

L'examen de la partie électrique doit alors être effectué de la manière suivante :

1- Contrôle de l'alimentation : c'est la première chose que l'on doit faire car le plus grand pourcentage de pannes se trouve dans l'alimentation.

2- Contrôle du parcours suivi par le signal : le contrôle doit commencer par l'étage de sortie, c'est-à-dire à partir du haut-parleur, et doit être poursuivi à travers les étages de basse fréquence, ceux de détection, ceux de moyenne fréquence et enfin ceux de haute fréquence.

Sur la façon avec laquelle on doit exécuter les opérations de contrôle à chaque étage et sur les défauts plus caractéristiques que l'an peut trouver pendant cette opération, seront axées les différentes leçons de réparations.

Puisqu'un même défaut ou une même avarie peut être dû à plusieurs motifs, on devra les inventorier un à un, lors de notre examen. Par exemple, un simple ronflement entendu dans le haut-parleur peut être dû à un filtrage insuffisant de la tension anodique, aux condensateurs électrolytiques défectueux , au haut-parleur mal fixé, au couplage des transformateurs de sortie et d'alimentation, à une lampe amplificatrice défectueuse, à un raccordement de masse mal exécuté, etc.

Pour déterminer la véritable cause de la panne, il faut donc examiner toutes les possibilités ci-dessus avant de penser à d'autres, si les premières se révélaient insuffisantes pour localiser la panne.

Pour exécuter tous ces contrôles, on devra dessouder la pièce que l'on juge défectueuse et la remplacer, ou refaire la soudure qui semble mauvaise, ou changer la lampe, ou tourner d'un certain angle le transformateur : faire enfin toutes les opérations que l'on croit opportunes.

Si, après avoir exécuté une certaine opération, l'on constate que le défaut a disparu, on devra encore contrôler le fonctionnement de tout l'appareil pour être certain que la réparation est bien faite,

Après avoir remonté le récepteur dans son ébénisterie, il faut le laisser sous tension, pendant un certain temps, afin d'éviter que l'avarie ne se reproduise dans les mêmes conditions qu'auparavant ; dans ce cas, l'on devrait procéder à un nouveau contrôle en cherchant la raison réelle de la panne, avant de remplacer à nouveau la pièce qui s'est avariée encore une fois.

N° 3 - PANNES DANS LES CIRCUITS D'ALIMENTATION

Nous avons examiné dans les précédentes leçons, comment devait commencer une réparation quelconque et quels étaient les premiers tests à effectuer sur le récepteur.

Je commence dans cette leçon l'examen systématique des pannes qui peuvent se présenter habituellement dans les circuits d'alimentation des radiorécepteurs et, également, avec un soin particulier, dans les circuits de chauffage des tubes.

Tout d'abord il faut classer les récepteurs suivant les caractéristiques des différents systèmes d'alimentation pour en faciliter l'étude.

Au point de vue de l'alimentation, les radiorécepteurs se divisent en plusieurs catégories :

- Récepteurs alimentés sur la tension du secteur (à courant alternatif).

- Récepteurs alimentés sur la tension du secteur (à courant continu).

- Récepteurs alimentés par des batteries de piles.

- Récepteurs à alimentation mixte (par exemple, avec tension de secteur continu et alternatif, ou avec batterie de piles et courant alternatif, ou aussi, indifféremment, avec les trois systèmes).

Ces derniers appareils se nomment TOUS-COURANTS.

En tenant compte de cette classification simple, nous pouvons commencer l'examen des pannes.

1- RECEPTEURS ALIMENTES EN COURANT ALTERNATIF

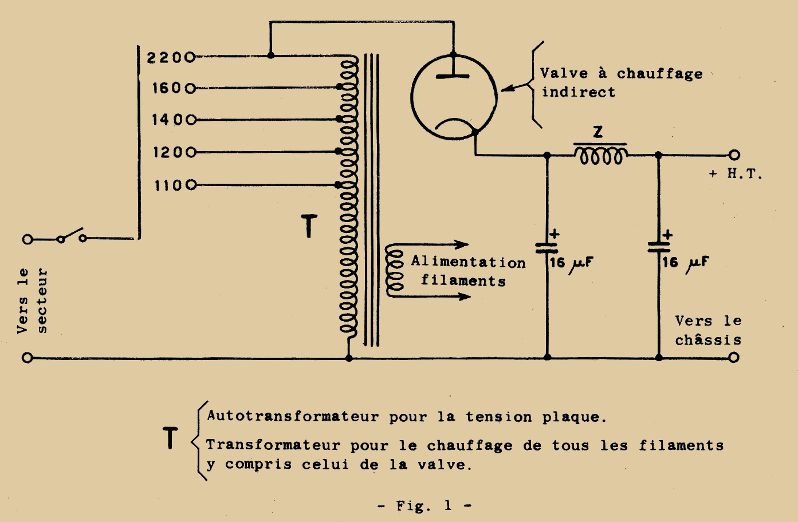

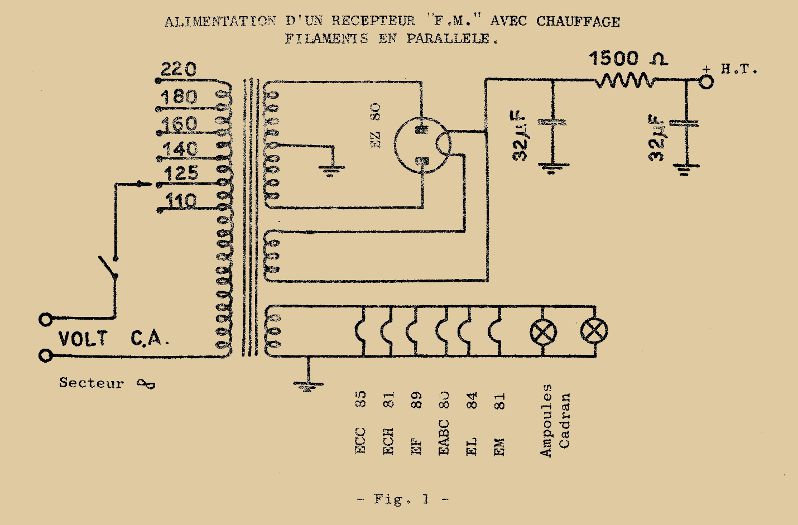

Dans tous les appareils radio, alimentés en courant alternatif, il existe un transformateur ayant deux ou plusieurs secondaires, pour alimenter soit le filament des tubes, soit les plaques du circuit redresseur.

Normalement les filaments des tubes sont raccordés entre eux en parallèle ; on alimente à part, avec un secondaire bien isolé, le filament du circuit redresseur.

Si on connecte la prise de courant au secteur et que l'on ferme l'interrupteur, les filaments des tubes doivent atteindre leur température normale en cinq ou dix secondes.

Si cela ne se produit pas, on peut noter une des

irrégularités suivantes:

1.1- aucun filament ne s'allume, même ceux des ampoules du cadran.

1.2- les filaments ne s'allument pas, mais les ampoules du cadran s'allument.

1.3- les filaments et les ampoules s'allument faiblement.

1.4- les filaments s'allument faiblement et les ampoules ne s'allument pas du tout.

1.5- les filaments ou les ampoules s'allument et ont une brillance excessive.

Voyons pour chaque irrégularité citée quels peuvent être les motifs probables.

1.1 Aucun filament ni aucune ampoule de cadran ne s’allume.

Contrôlez d'abord que la fiche du circuit d'alimentation a un bon contact avec la prise de courant.

Examinez aussi s'il n'y a pas de coupures ou d'interruptions dans le circuit d'alimentation ; en particulier, regardez si la prise est en bon état, et assurez-vous que le fil de cuivre du cordon est bien serré sous les deux plots métalliques.

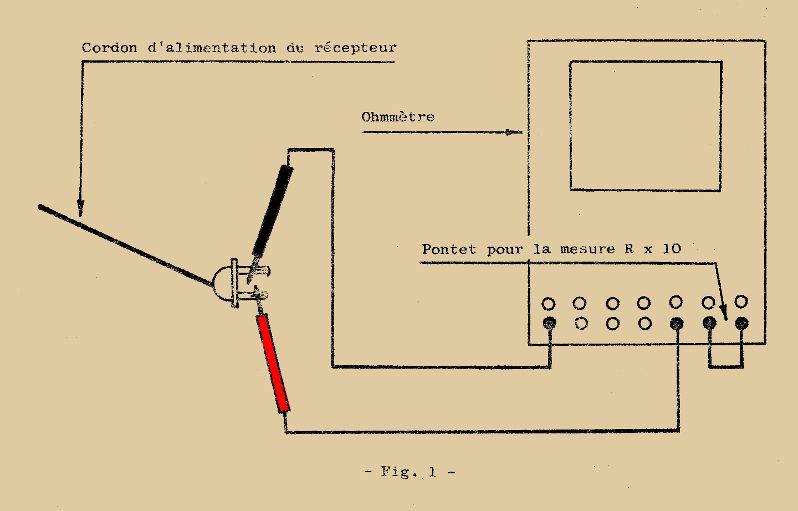

Voyez si l'interrupteur de mise en marche fonctionne régulièrement et mesurez avec l'ohmmètre la continuité du circuit entre les deux prises métalliques mises à l'extrémité d'alimentation, c'est-à-dire entre les deux bornes de la fiche secteur du fil.

L'interrupteur fermé, on devra mesurer quelques dizaines d'ohms. Une autre manière, pour contrôler si la panne provient de l'interrupteur, est de court-circuiter les deux pôles de cet interrupteur avec un morceau de fil. Si le récepteur, dans ces conditions, s'allume, cela veut dire qu'il faut remplacer l'interrupteur. Il n'est pas à conseiller d'essayer de réparer l'interrupteur : habituellement: il fait corps avec le potentiomètre et pour cela, il faut les remplacer tous les deux.

Un autre motif probable de panne du récepteur peut être une interruption dans le primaire du transformateur. En mesurant avec l'ohmmètre directement aux extrémités des fils de sortie du primaire, on peut localiser la panne. Au lieu d'une interruption, il pourrait y avoir un court-circuit entre les extrémités du primaire.

Mais dans ce cas, en branchant le récepteur, les fusibles de la ligne devraient sauter. La réparation pour ces pannes consiste donc à remplacer le transformateur ou à le démonter et le réparer. Nous parlerons par la suite de la technique particulière que l'on doit suivre pour remplacer et réparer les transformateurs. Une panne possible qu'il faut encore considérer est celle où les deux secondaires basse tension du transformateur sont à la fois soit en court-circuit, soit interrompus.

Cette panne est extrêmement rare parce que ces secondaires sont bobinés avec un fil très gros et qu'il est rare que la même panne se produise dans les deux secondaires en même temps.

1.2- Les filaments ne s'allument pas mais les ampoules de cadran s'allument

Cette panne peut arriver seulement dans le cas ou les filaments sont chauffés avec un secondaire séparé de celui des ampoules. La cause de la panne ne pourra être qu'un court-circuit ou une interruption dans le secondaire qui alimente les filaments ou dans les branchements entre ce secondaire et les supports de lampes.

1.3 – Les filaments et les lampes s’allument faiblement

C'est la panne typique que l'on trouve quand il y a des spires en court-circuit dans le secondaire. Mais il faut contrôler d'abord si la tension d'alimentation est celle que l'on désire et si le commutateur de tension secteur se trouve sur la position exacte avant d'affirmer la panne.

Pour préciser dans quel secondaire se trouve le court-circuit, on peut essayer de court-circuiter, avec un morceau de fil, chaque secondaire successivement.

Si l'insertion du fil sur un secondaire ne détermine pas une diminution sensible de la luminosité des filaments et des ampoules, cela veut dire que dans ce secondaire il existe déjà un court-circuit.

La réparation consiste donc à démonter le transformateur jusqu'au moment où l'on trouve le point défectueux.

Un cas particulier de ce type de panne se présente lorsque les filaments s'allument faiblement et que ceux du circuit redresseur restent éteints.

Dans ces conditions, on peut dire que le secondaire qui alimente le filament du circuit redresseur est en court-circuit ou que les connexions avec le circuit redresseur sont interrompues en certains points.

Il faut entre autres, contrôler si le tube du circuit redresseur est en bon état et si son filament n'est pas interrompu.

1.4- Les filaments s’allument faiblement et les ampoules de cadran ne s’allument pas

Il faut probablement rechercher la cause de cette panne dans les supports sur lesquels sont vissées les ampoules. Ces supports peuvent être facilement en court-circuit ; les fils de liaison peuvent aussi produire le même effet.

1.5- Les filaments ou les ampoules de cadran s’allument et ont une brillance excessive.

On doit attribuer ce défaut à une mauvaise position du cavalier fusible, du commutateur de tension, ou à une tension d'alimentation trop élevée, ou à quelques spires en court-circuit dans le primaire. La réparation, pour que la tension d'alimentation soit à sa valeur exacte, consiste à changer ou réparer le transformateur.

Si le récepteur a fonctionné pendant un certain temps dans ces conditions, les lampes seront certainement très fatiguées.

Dans tous les cas, où il y a des courts-circuits dans les transformateurs, on notera toujours une température rapide et excessive pour le transformateur lui-même.

2- RECEPTEURS ALIMENTES EN COURANT CONTINU

Du fait que le secteur à courant continu est rare en France, ces récepteurs sont peu nombreux. Il est rare de trouver des récepteurs qui soient exclusivement adaptés à l'alimentation en courant continu.

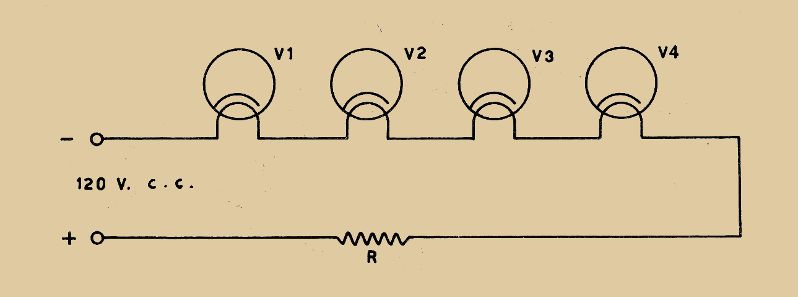

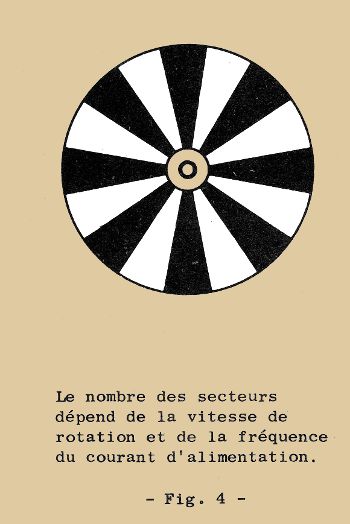

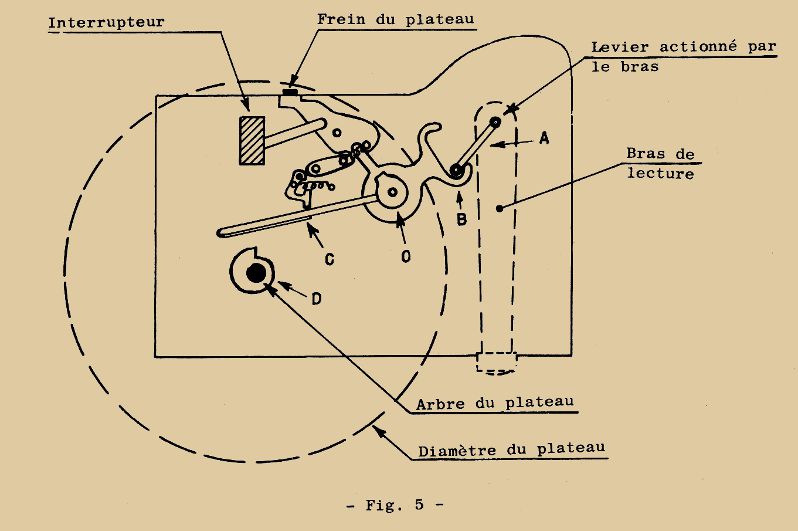

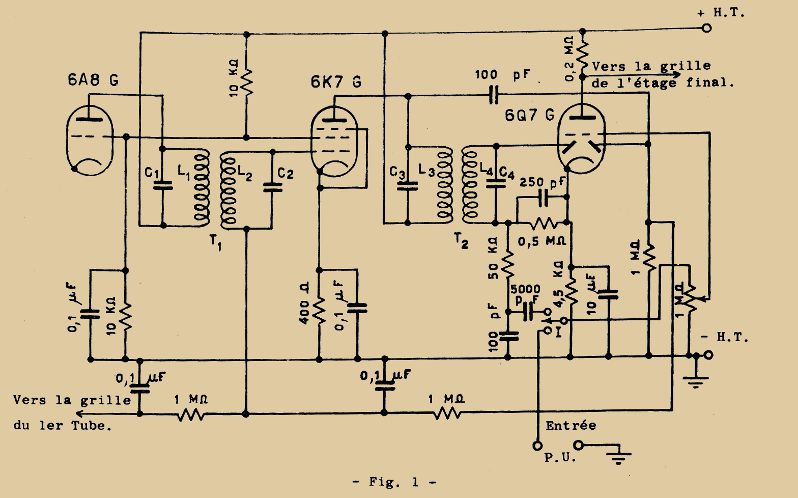

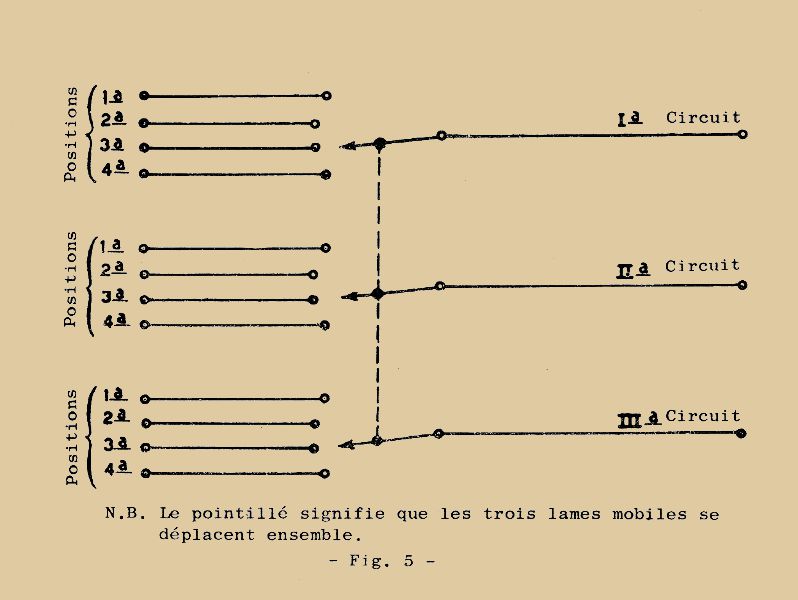

Leur caractéristique fondamentale, est de ne pas avoir de transformateur ; les tensions d'alimentation des filaments des tubes s'obtiennent en reliant en série les filaments de tous les tubes et la tension anodique s'obtient directement par le secteur. Une manière classique de connexion des filaments est celle représentée par la fig.l.

La panne qui se produit le plus facilement dans l'alimentation de ces récepteurs est la rupture de l'un de ces filaments à cause d'une surtension dans le secteur de distribution. Si tous les filaments sont raccordés en série, l'interruption de l'un d'eux, fait que tous les autres tubes s'éteignent ; en contrôlant avec l'ohmmètre les différents filaments, on peut trouver rapidement la panne et y remédier en changeant le tube. Mais parfois, il arrive que ce soit la résistance en série avec les filaments qui grillent. Les tubes restent alors éteints, même s'ils sont tous en bon état.

Il suffira de remplacer la résistance par une résistance équivalente.

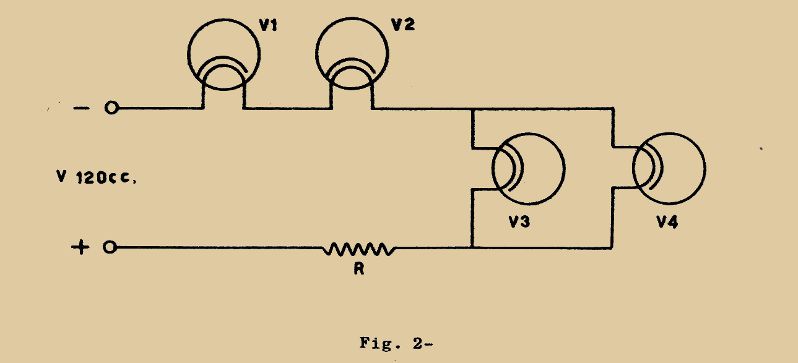

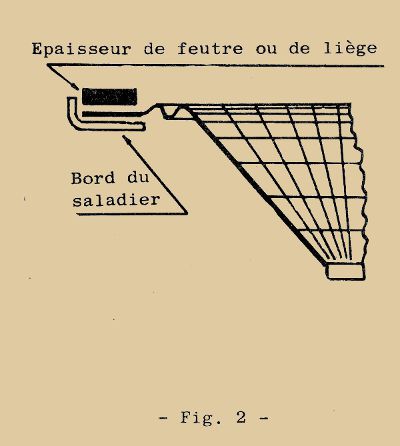

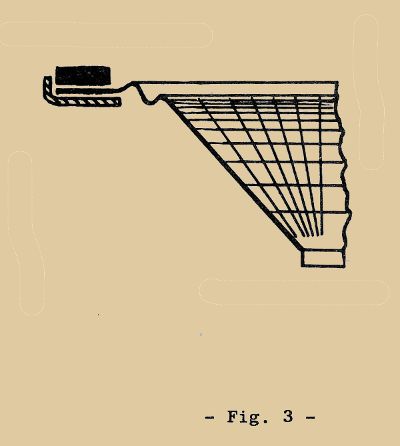

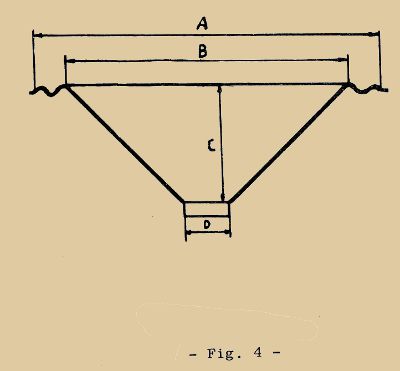

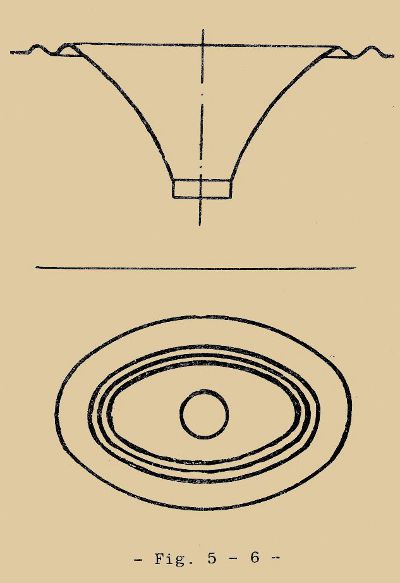

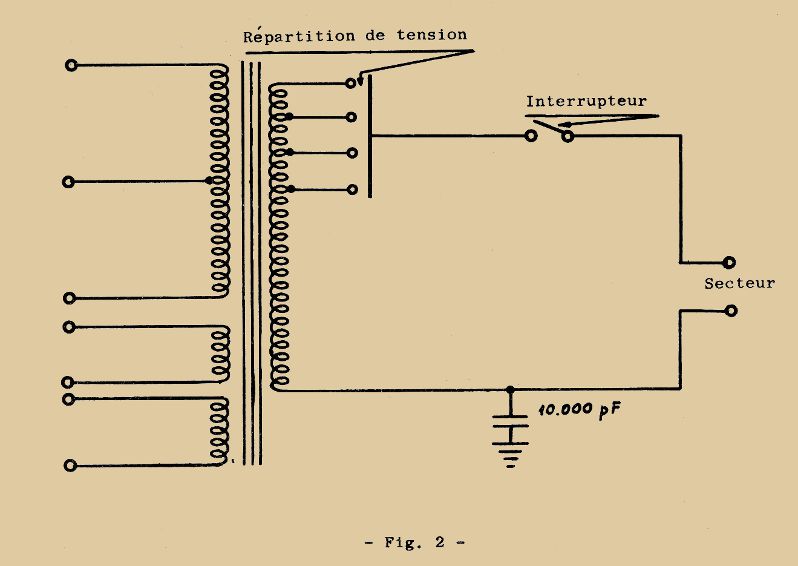

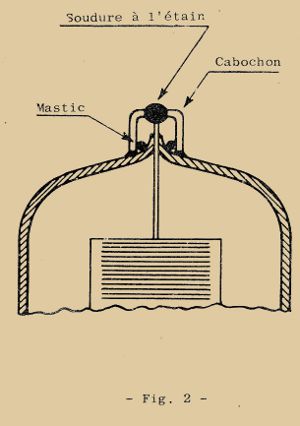

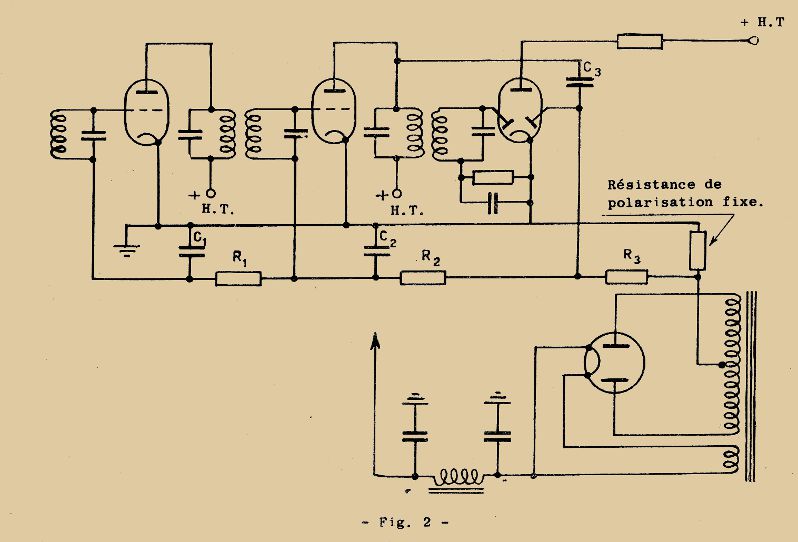

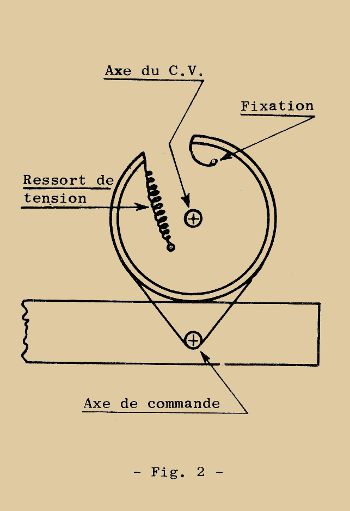

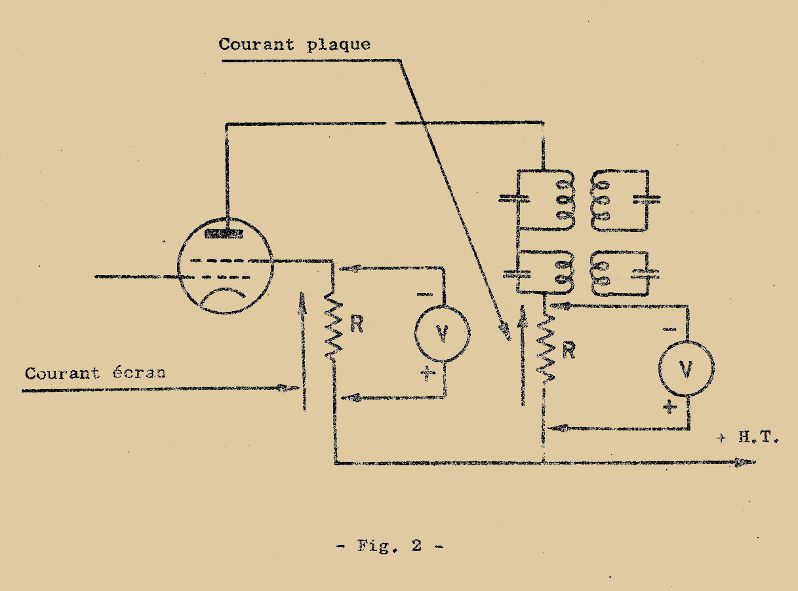

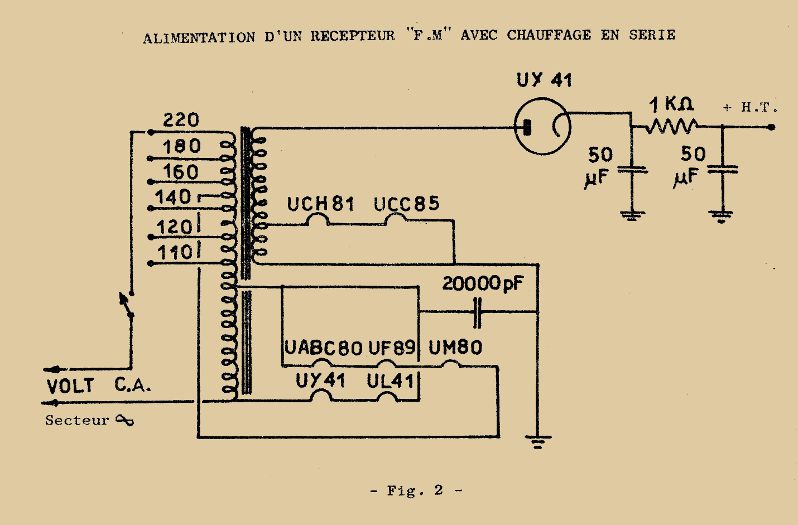

Il existe des appareils dans lesquels les filaments sont raccordés de façon mixte (série-parallèle) comme il est indiqué sur la Fig.2.

Dans ce cas, si l'un des tubes en parallèle meurt, les autres tubes raccordés en parallèle grillent inévitablement, par excès de courant.

La substitution des tubes grillés doit être faite avec soin, parce qu'il suffit que l'un d'eux ait un mauvais contact dans son support pour que les autres tubes meurent immédiatement.

En particulier, il faut éviter de sortir de son culot l'un de ces tubes en parallèle quand le récepteur est allumé.

3- RECEPTEURS ALIMENTES PAR UNE BATTERIE DE PILES

Le défaut habituel de ces récepteurs est que les batteries s'épuisent rapidement ; en particulier, ce sont les batteries, servant au chauffage des filaments, qui s'épuisent en premier lieu. Quand les batteries sont usées, le récepteur perd une grande partie de sa sensibilité et de sa puissance.

Fig. 1

Avant de chercher une panne quelconque il faut contrôler l'état des batteries d'alimentation : le contrôle s'exécute en mesurant la tension des batteries avec le récepteur en fonctionnement.

Si les batteries sont en bon état mais que les tubes ne s'allument pas, il faut attribuer la panne à un mauvais contact des fils de liaison.

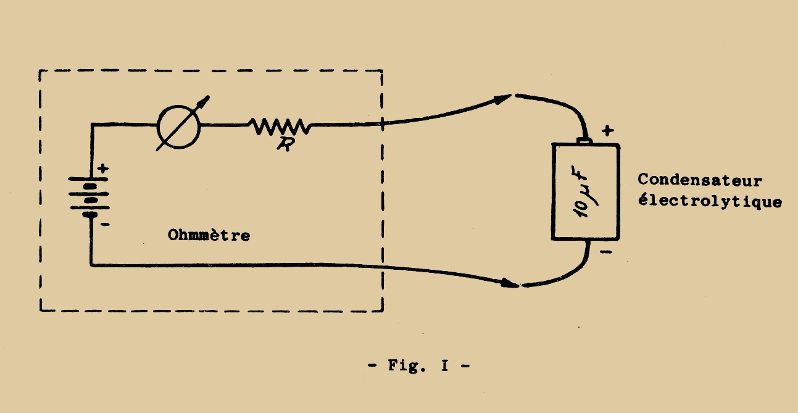

Il faut donc utiliser pour ce contrôle, un ohmmètre conçu de telle façon qu'il n'applique pas au filament à contrôler des tensions trop élevées. Les ohmmètres dotés d'appareils indicateurs à grande sensibilité, ne sont pas à conseiller. Ces récepteurs alimentés avec batteries, sont dans la plupart des cas, du type portatif ; les pannes se produisent facilement, à cause des chocs auxquels ils sont soumis.

Il faut donc contrôler, pour l'alimentation, que les batteries soient bien maintenues à leur place et que les fils de liaison ne peuvent pas bouger. Il faut aussi pour ces tubes se rapporter à ce qui a été dit précédemment sur la liaison série parallèle des filaments.

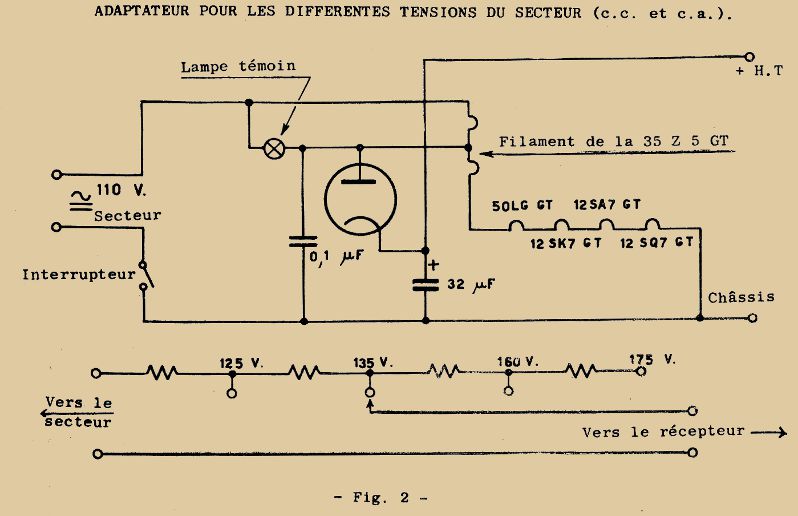

4- RECEPTEURS ALIMENTES DE FAçON MIXTE

Ces récepteurs comme on l'a dit peuvent fonctionner indifféremment avec des alimentations de type divers. Un cas très fréquent est celui des récepteurs alimentés avec des batteries de piles et avec le courant du secteur. Si l'appareil fonctionne régulièrement avec l'alimentation de la batterie et ne fonctionne pas avec l'alimentation du secteur on doit contrôler le circuit redresseur du courant secteur.

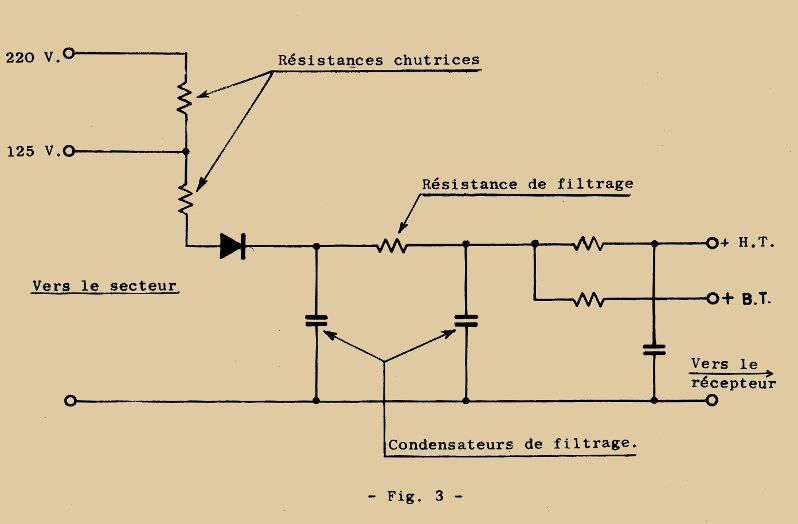

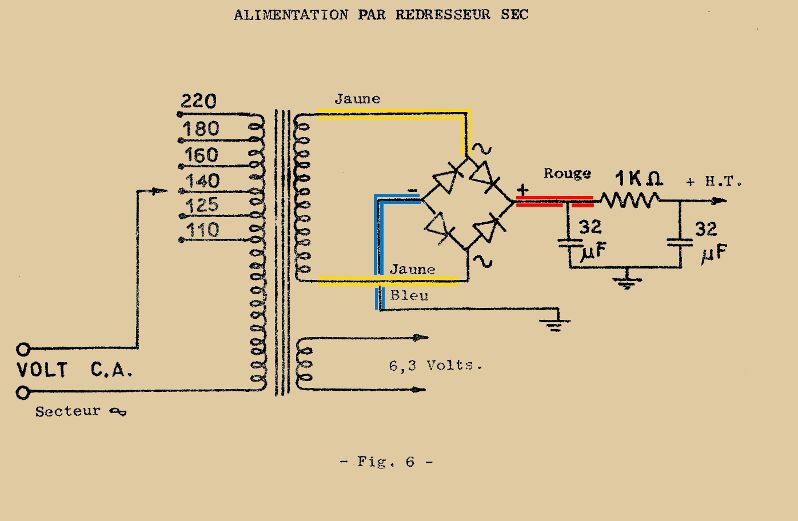

Habituellement celui-ci est du type redresseur à oxyde de cuivre suivi d'une résistance et de quelques condensateurs de filtrage.

Pour exécuter le contrôle du circuit il suffit de mesurer avec le voltmètre la tension aux bornes des condensateurs et s'assurer qu'il n'y a pas de court-circuit de la haute tension vers la masse ou que le circuit redresseur, ses liaisons et le circuit d'alimentation, ne sont pas interrompus„ Pour employer un seul redresseur, dans ces appareils, la tension de chauffage des filaments est obtenue directement à partir de la haute tension redressée avec une résistance chutrice.

Cette résistance peut griller et les tubes restent éteints même si la tension continue redressée aux bornes du condensateur de filtrage existe.

Cette panne est analogue à celle décrite dans les récepteurs alimentés avec la tension continue du secteur.

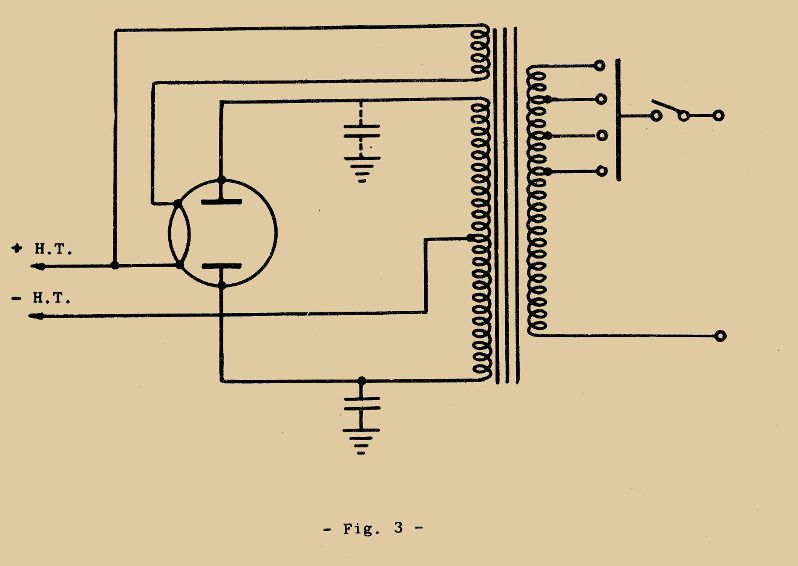

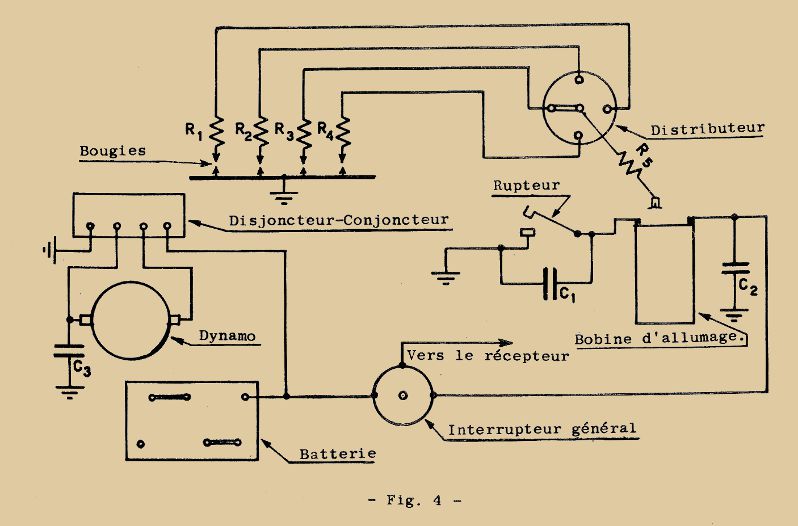

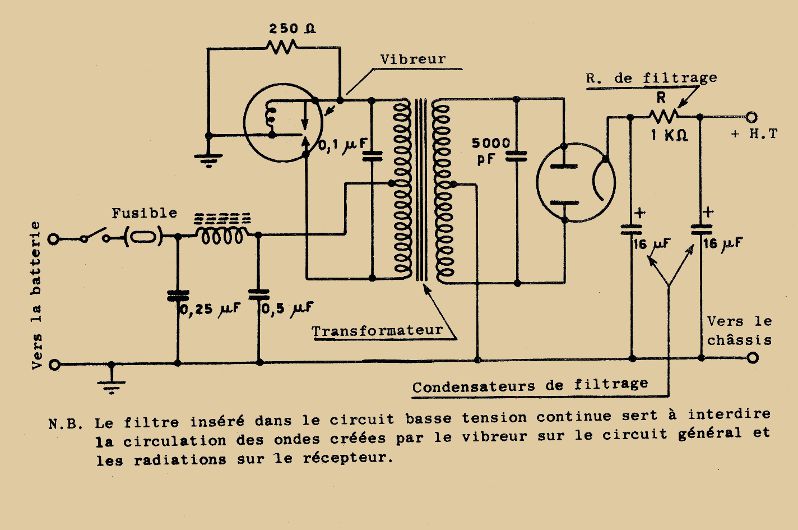

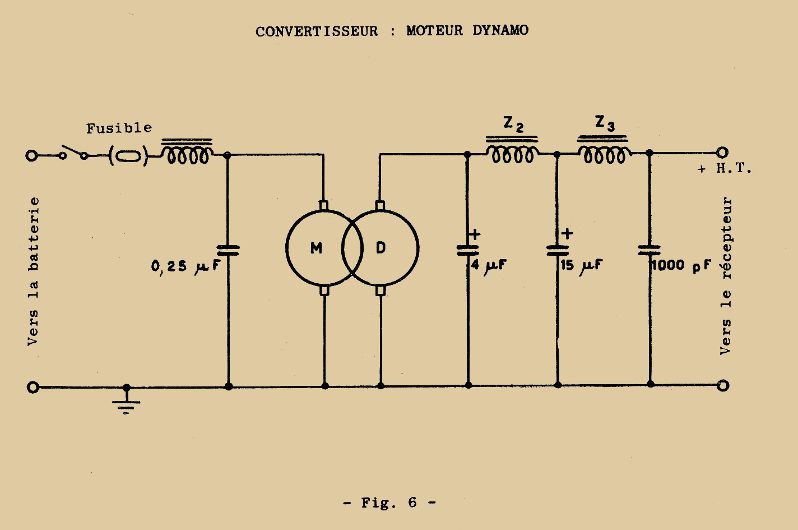

Autres types de récepteurs avec alimentation mixte sont ceux qui ont la possibilité de fonctionner avec la tension alternative du secteur ou avec la tension d'une batterie d'accumulateurs„ Le récepteur possède dans ce cas un transformateur avec double primaire, le premier se raccorde au secteur à courant alternatif le deuxième aux bornes d'un vibreur.

Un commutateur permet de passer du fonctionnement sur courant alternatif au fonctionnement sur courant continu des accumulateurs.

Si le récepteur ne fonctionne pas quand il est alimenté avec le courant alternatif, on doit suivre les indications fournies plus en haut, pour ce type d'alimentation. Si au contraire le récepteur ne fonctionne pas quand il est alimenté avec l'accumulateur, il faut l'examiner comme ci-dessus.

D'abord on doit contrôler la batterie ; si elle est déchargée on a un fonctionnement irrégulier du vibreur et un mauvais chauffage des filaments, ce qui entraîne une perte de puissance et de sensibilité, ainsi qu'une mauvaise audition.

Un autre motif de non fonctionnement, que l'on rencontre fréquemment, est une panne de vibreur ; cette partie du circuit est très délicate : On peut avoir les contacts internes du vibreur abîmés, ou bien c'est la bobine qui commande la lame vibrante qui est défectueuse. En remplaçant le vibreur on élimine le défaut ou on localise la zone de panne éventuelle.

Si le vibreur est en bon état, il faut contrôler l'isolement des condensateurs au papier, branchés sur le primaire, qui servent à supprimer les étincelles. Avec l'ohmmètre on peut contrôler aussi l'isolement et la continuité du deuxième primaire.

Quant aux filaments, il suffit de remarquer qu'ils peuvent être branchés soit en parallèle, soit en série-parallèle ; pour chacun de ces cas, ce qui a été dit précédemment reste valable.

Je vous rappelle qu'en règle générale il faut éviter de remplacer des tubes ou d'autres éléments du circuit si on n'a pas parfaitement localisé la panne.

Cela pour éviter d'endommager d'autres pièces inutilement.

N° 4 PANNES DES CIRCUITS D'ALIMENTATION HAUTE TENSION

Je vous ai parlé dans la leçon précédente, des pannes qui peuvent arriver dans la partie alimentation des récepteurs, en regardant, en particulier, les circuits de chauffage des tubes.

Dans la présente leçon, je m'arrêterai sur les pannes dans les circuits d'alimentation à haute tension.

Comme on peut s'y attendre, dans ces circuits, on a de nombreuses possibilités de pannes du fait des tensions élevées mises en jeu ; tous les éléments du circuit sont en effet soumis à des efforts électriques appréciables et l'auteur du projet d'un récepteur doit en tenir compte.

Dans les récepteurs alimentés avec courant alternatif il n'existe pas en général de différences notables entre les divers circuits utilisés pour obtenir la haute tension nécessaire à l'alimentation des plaques des tubes électroniques.

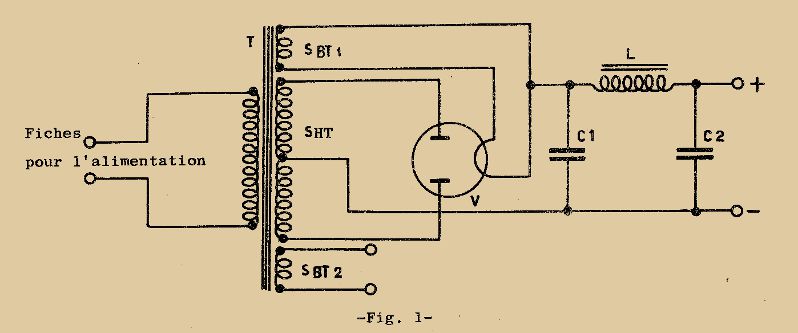

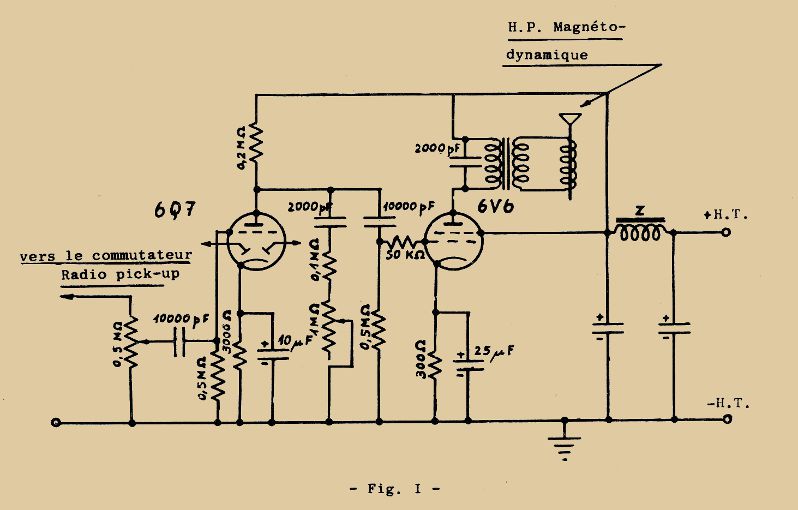

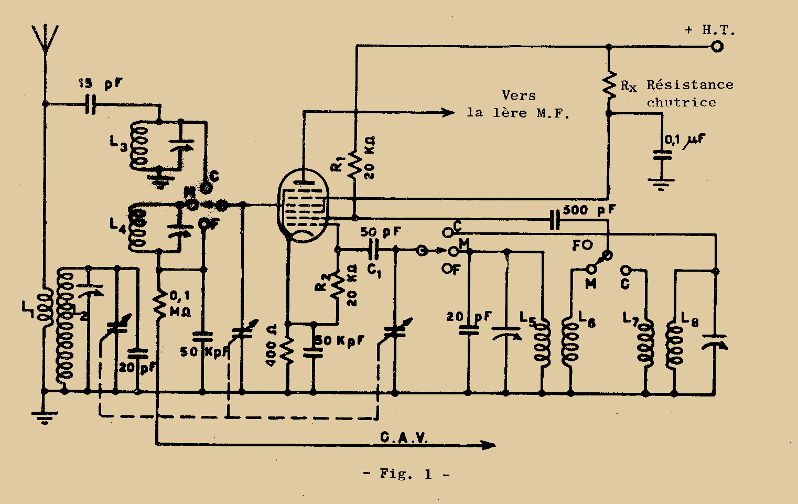

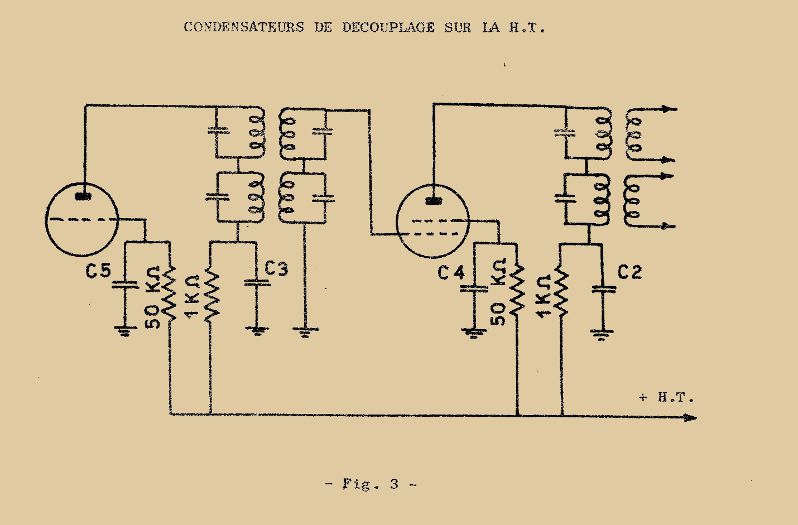

En Fig, 1-, j'ai représenté un circuit typique et je m'y référerai pour rendre plus claires les explications qui suivent. Plus loin, je vous décrirai aussi des récepteurs plus compliqués.

AUCUNE AUDITION DANS LE RECEPTEUR

Voyons ce premier type de panne en supposant que le manque de l'audition soit dû aux circuits d'alimentation à haute tension et non pas aux autres éléments du récepteur.

D'autre part, dans l'analyse du récepteur, on doit toujours commencer par l'alimentation, en continuant par les différents étages de basse fréquence et enfin par les étages de moyenne et de haute fréquence : il est donc logique de supposer, à première vue, que la panne est dans l'alimentation.

La raison fondamentale pour laquelle on n’a pas de

réception est le manque de tension anodique et

celle-ci peut résulter des motifs suivants :

1.1- Court-circuit d'un des condensateurs électrolytiques du filtre.

1.2- Coupures au primaire ou aux liaisons entre le secteur et le primaire.

1.3- Coupure secondaire haute tension.

1.4- Coupure ou court-circuit par la masse de la self de filtrage.

1.5- Défaut dans le tube redresseur valve ou dans le redresseur sec.

1.6- Court-circuit à la masse d'une liaison quelconque de la haute tension.

Examinons ces pannes et la façon de les réparer.

1.1- Court-circuit d’un des condensateurs électrolytiques du filtre

Les condensateurs électrolytiques du filtre sont des causes continuelles de pannes et leur présence dans le récepteur est justifiée seulement par leur bas prix.

La haute tension qui leur est appliquée, provoque une circulation de courant à l'intérieur et par suite un échauffement. Quand cet échauffement devient excessif, et lorsque le condensateur est vieux, les propriétés isolantes de la couche d'oxyde se détruisent et le condensateur est en court-circuit.

Si le condensateur en court-circuit est "C1" (voir Fig. 1-), toute l'alimentation, formée par "T" et "V" reste fermée sur un court-circuit et par conséquent s'échauffe considérablement.

De plus le tube "V" (ou le redresseur sec) doit fournir un courant supérieur au courant maximum pour lequel il a été construit ; après une brève période de fonctionnement dans ces conditions, le tube se détruit inévitablement. Lorsque l'on regarde le tube qui travaille dans ces conditions anormales, on aperçoit à l'intérieur une lueur bleue ; les plaques peuvent rougir.

Si le condensateur en court-circuit est le condensateur du filtre "C2", le dérangement est moins dangereux pour le redresseur, car l'alimentation n’est pas complètement en court-circuit, mais elle se trouve fermée sur la résistance ohmique de la self de filtrage. Pourtant, même dans ce cas, le récepteur ne peut pas fonctionner.

La réparation de ces pannes consiste dans le remplacement des condensateurs endommagés.

Lors du remplacement, il faut faire attention aux polarités des condensateurs afin d'éviter un branchement incorrect, qui pourrait détruire le condensateur dès que s'allume l'appareil.

1.2- Coupures au Primaire ou aux liaisons entre le secteur et le primaire :

Si le primaire est coupé on n'a pas de tension anodique, et même pas de tension aux filaments ; en ce cas il suffit de se rappeler tout ce qui a été dit dans la précédente leçon.

La réparation du primaire entre dans la catégorie des réparations sur le transformateur d'alimentation qui seront traitées dans la prochaine leçon.

1.3- Coupure du secondaire haute tension :

La coupure du secondaire haute tension peut être une des causes pour lesquelles, on n'a pas de tension anodique

Si cette coupure se trouve au point milieu, la tension anodique redressée est nulle ; si la coupure est dans une seule des moitiés du secondaire on a encore une tension anodique mais de valeur réduite, car le tube ne redresse qu'une demi-alternance. La panne est localisée facilement, secteur coupé, à l'aide de l'ohmmètre et la réparation se fait en remplaçant le transformateur ou en refaisant le bobinage.

1.4- Coupure ou court-circuit par la masse ou la self de filtrage :

La self de filtrage peut être la cause du manque de tension anodique des tubes pour deux raisons différentes : court-circuit à la masse de ses bornes ou coupure.

Dans le premier cas se produisent les mêmes phénomènes que pour un des condensateurs de filtrage en court-circuit.

Dans le deuxième cas, l'alimentation ne peut pas fournir de courant, parce qu'elle reste isolée du reste du circuit et par conséquent la tension aux bornes du premier condensateur de filtrage monte d'une manière considérable. Cela provoque la destruction du condensateur. Pour localiser les pannes dans la self de filtrage il suffit d'utiliser l'ohmmètre et la réparation consiste dans le remplacement de la self ou dans son rebobinage.

Je vous rappelle que bien souvent la self de filtrage est simplement la bobine d'excitation du haut-parleur et par conséquent la panne entre dans la catégorie des pannes relatives aux haut-parleurs.

1.5- Défaut dans le tube redresseur (valve) ou dans le redresseur sec :

Le tube redresseur peut être aussi la cause du mauvais fonctionnement de l'alimentation. Le filament du tube peut griller, dans ce cas l'émission devient nulle et, par conséquent, le courant d'utilisation. Cette panne se localise facilement car le tube apparaît éteint.

Parfois il arrive que la plaque et le filament soient en court-circuit entre eux, et, par conséquent, on n'a plus aucun effet de redressement ; sur les condensateurs électrolytiques de filtrage est appliquée toute la tension alternative avec, comme résultat, la destruction des condensateurs eux-mêmes.

Le redresseur peut être aussi affaibli, c'est le cas où la cathode n'émet plus d'électrons en nombre suffisant : dans ce cas, le courant, et la tension diminuent et finissent par s'annuler.

1.6 – Court-circuit à la masse d'une liaison quelconque de la haute tension :

II reste en dernier lieu à considérer le cas où une liaison quelconque de la haute tension fait contact avec la masse, on voit alors apparaître les mêmes phénomènes que ceux produits par un court-circuit du deuxième condensateur de filtrage.

Pour localiser le point où existe le court-circuit il faut dessouder successivement toutes les liaisons qui partent de la ligne haute tension. Chaque fois que l'on dessoude un fil, on doit rallumer le récepteur et contrôler rapidement si la haute tension à la sortie de l'alimentation est normale, ou, en utilisant l'ohmmètre et sans allumer le récepteur, contrôler la valeur de la résistance entre la ligne haute tension et la masse. Lorsque l'alimentation est correcte on doit mesurer une résistance de plusieurs dizaines de milliers d'ohms.

Après avoir examiné quelles étaient les raisons qui

réduisaient à zéro la haute tension et rendaient

impossible la réception, nous devons aussi rappeler

qu'il y a des pannes pour lesquelles, la haute tension

est inférieure à la valeur normale. Les raisons

probables en sont les suivantes :

2.1- spires en court-circuit dans les secondaires du transformateur.

2.2- tube redresseur claqué

2.3- court-circuit partiel de la haute tension.

2.4- condensateurs électrolytiques défectueux.

2.1- Spires en court-circuit dans les secondaires du transformateur

S'il existe des spires en court-circuit, soit dans le secondaire à haute tension, soit dans le secondaire à basse tension qui alimente le filament du redresseur, il est logique que la valeur de la tension redressée se réduise sensiblement.

Pour contrôler s'il y a des spires en court-circuit il suffit d'enlever le tube redresseur, et les autres tubes, de façon à réduire le courant à zéro et laisser sous tension le transformateur sans aucune charge. Si le transformateur dans ces conditions chauffe également d'une manière excessive cela veut dire que la cause de la diminution de la haute tension provient réellement de la panne signalée ci-dessus.

Cette réparation entre dans la catégorie des réparations des transformateurs.

2.2- Tube redresseur claqué :

Si le récepteur a totalisé un nombre considérable d'heures de fonctionnement, le tube redresseur est certainement affaibli. Dans ces conditions, l'émission est insuffisante, la résistance intérieure de l'alimentation est élevée et la tension redressée a une valeur inférieure à la normale. Le simple remplacement du tube redresseur devrait éliminer cet inconvénient,

2.3- Court-circuit partiel de la haute tension :

Les éléments d'utilisation placés en parallèle sur l'alimentation, peuvent parfois être un court-circuit partiellement et déterminer ainsi une absorption de courant excessive pour l'alimentation. Ceci peut être la cause d'une réduction de la haute tension fournie par l'alimentation.

Pour localiser le point où existe le court-circuit il faut dessouder une par une toutes les charges raccordées à l'alimentation.

Cependant, dans ce cas il faut avoir un ordre de grandeur assez précis sur la valeur du courant absorbé par chaque charge, dans les conditions normales de fonctionnement, pour réussir à localiser quelle est la charge excessive.

En mettant un milliampèremètre en série à la sortie de l'alimentation on peut contrôler le courant total absorbé et évaluer les éventuelles différences par rapport aux conditions de fonctionnement normal.

2.4- Condensateurs électrolytiques défectueux :

Lorsque les condensateurs électrolytiques sont défectueux ils absorbent du courant d'une façon excessive et par conséquent, peuvent surcharger notablement l'alimentation et réduire ainsi la haute tension.

Dans le récepteur cela se remarque quand la puissance de sortie est fortement réduite et lorsque le ronflement du récepteur est très important. Le fonctionnement du récepteur dans ces conditions prélude à des pannes plus graves, c'est-à-dire au court-circuit probable des condensateurs et à la destruction possible du tube redresseur,

3- PANNES DANS LA HAUTE TENSION DES RECEPTEURS ALIMENTES EN COURANT CONTINU

Dans ces récepteurs il n'y a pas de redresseur et par conséquent les pannes possibles sont réduites.

On peut avoir des pannes dans les condensateurs électrolytiques de filtrage, dans la self de filtrage et dans les quelques liaisons à la haute tension que l'on a dit pour les récepteurs normaux alimentés avec une tension alternative.

4- PANNES DANS LA HAUTE TENSION DES RECEPTEURS ALIMENTES PAR BATTERIES

La valeur de la haute tension dans ces récepteurs est plus basse et pour cette raison les possibilités de pannes sont réduites. De plus il n'existe dans ce récepteur aucun circuit de redressement et de filtrage de la haute tension, et ceci, est une des raisons de réduction des pannes.

5- PANNES DANS LA HAUTE TENSION DES RECEPTEURS TOUS COURANTS

Pour analyser les pannes de ces récepteurs il faut recourir à tout ce qui a été dit précédemment pour les autres types de récepteurs.

N° 5 - REPARATION DES TRANSFORMATEURS D'ALIMENTATION

Plusieurs fois déjà, J'ai parlé de remplacement et de rebobinage de transformateurs.

Dans cette leçon, je vous apprendrai la manière de procéder pour le remplacement et la réparation des transformateurs d'alimentation.

Les pannes les plus communes qui arrivent dans les transformateurs sont :

- grillage complet du transformateur,

- court-circuit dans le primaire

- court-circuit dans l'un des secondaires

- court-circuit entre deux enroulements différents

- contact à la masse d'un enroulement

- pertes excessives dans le noyau magnétique (pertes par courants de Foucault)

- coupure du secondaire à haute tension

La liste de ces divers types de pannes possibles vous est donnée à titre didactique, car en pratique la seule réparation que l'on puisse faire pour toutes ces pannes est le rebobinage du transformateur.

Dans tous les cas, cette classification des pannes sera utile pour en faciliter l'explication.

1- grillage complet du transformateur.

C'est la pire des avaries qui puisse arriver dans un transformateur.

Normalement un transformateur grille parce qu'il reste longtemps sous tension avec des courts-circuits internes ou externes, ou parce qu'il a été branché sur un secteur de distribution de l'énergie électrique à une tension trop élevée ou continue.

Mais dans tous les cas, le grillage provient du fait que, dans le transformateur, il se dissipe une puissance excessive ; le courant qui circule dans le primaire et dans les secondaires ayant une valeur trop élevée, échauffe le fil de cuivre de façon anormale, ce qui brûle les papiers isolants disposés entre les couches et détériore l'émail.

Un transformateur qui est en train de griller, se reconnaît immédiatement par l'odeur caractéristique de la bakélite brûlée.

Lorsqu'on trouve un transformateur dans ces conditions, il faut voir si la détérioration est due à des courts-circuits internes ou externes au transformateur.

On doit donc dessouder tous les fils qui arrivent au transformateur et raccorder le primaire au secteur, de manière à l'alimenter.

Si, dans ces conditions, le transformateur ne chauffe plus, cela signifie que l'avarie n'est pas dans le transformateur, mais dans l'appareil ; dans ce cas, avant de remplacer le transformateur il faut repérer le lieu où se trouve le court-circuit.

Si, au contraire, le transformateur continue à chauffer, même si les secondaires ne sont pas chargés, cela signifie qu'il existe une avarie à l'intérieur du transformateur et l'on peut donc commencer la réparation du transformateur, sans autres préoccupations, sauf si la détérioration a été causée par un court-circuit externe.

Pour rebobiner le transformateur, il faut tout d'abord enlever les tôles qui forment le noyau magnétique.

Cette opération est très simple à exécuter, si le transformateur n'a pas été imprégné ; dans le cas contraire, le vernis isolant bloque les tôles et rend difficile l'opération de démontage du noyau.

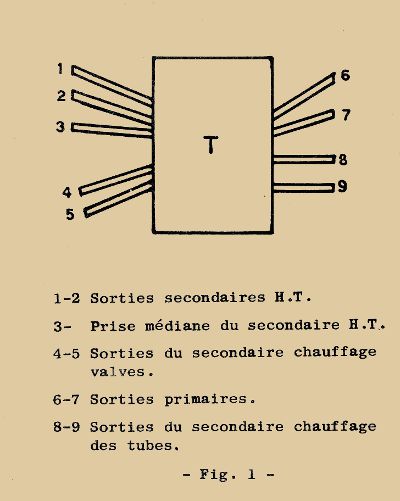

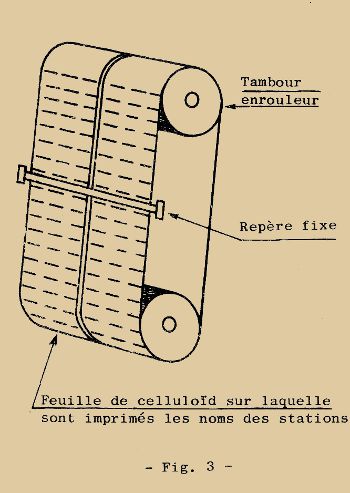

Avant de procéder au démontage du transformateur, il faut dessiner sur une feuille la position de sortie de tous les enroulements.

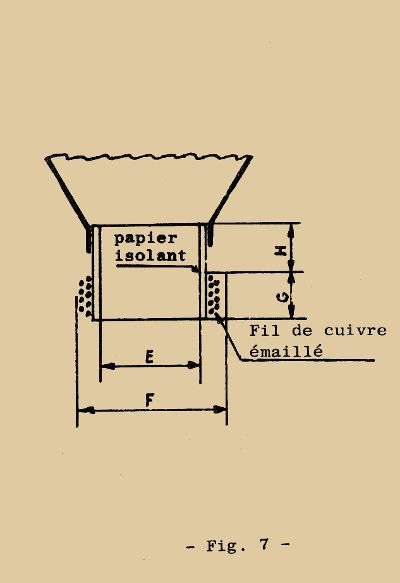

Un croquis comme celui donné fig. 1 peut très bien servir pour indiquer ce qui est nécessaire.

On doit ensuite compter les spires qui forment chaque enroulement.

On devra prendre une feuille sur laquelle on marquera:

- le nombre de tours que l'on déroule,

- le nombre de spires des secondaires,

- la position des secondaires

- le diamètre du fil qui les constitue,

- l'épaisseur et le type d'isolant, interposé entre une couche et l'autre, et, si possible,

- la manière dont les extrémités des fils de chaque enroulement sont attachées.

Etant donné que, compter toutes les spires formant le

secondaire à haute tension d'un transformateur est une

chose fastidieuse, on préfère en général, compter

uniquement les spires de secondaires à basse tension

et du primaire; les spires du secondaire à haute

tension pouvant se calculer en effectuant le rapport

entre les spires des secondaires connus et le

primaire.

Etant donné que, compter toutes les spires formant le

secondaire à haute tension d'un transformateur est une

chose fastidieuse, on préfère en général, compter

uniquement les spires de secondaires à basse tension

et du primaire; les spires du secondaire à haute

tension pouvant se calculer en effectuant le rapport

entre les spires des secondaires connus et le

primaire.

Ceci est possible si l'on connaît la valeur exacte de la haute tension nécessaire pour alimenter le redresseur, et des tensions qui alimentent les filaments.

Nous procéderons de la façon suivante:

Compter les spires de gros fil, qui normalement sont bobinées en dernier et forment l'enroulement pour le chauffage des tubes.

En connaissant les caractéristiques des tubes vous saurez à quelle tension travaillent les filaments, et ainsi vous pourrez déduire combien de spires correspondent à 1 volt.

Exemple : Supposons que vous ayez déroulé 35 spires d'un transformateur, et que l'enroulement corresponde au filament du tube 8O - celui-ci travaille sous 5 volts, donc pour chaque volt il faut 7 spires.

En effet, 7 x 5 = 35 spires. Donc tout le transformateur, primaire inclus, doit être refait sur la base de 7 spires par volt.

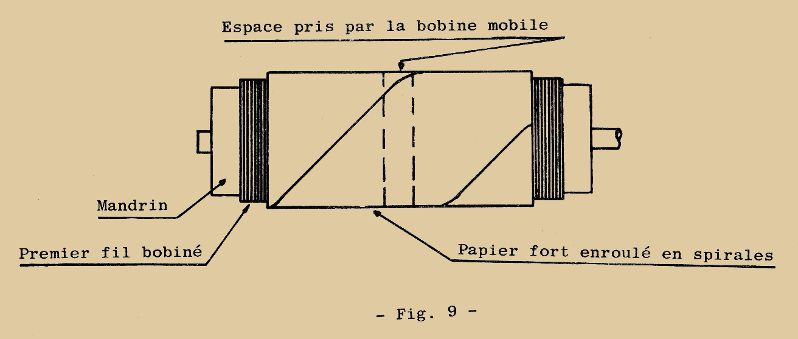

Après avoir enlevé tous les enroulements du transformateur il reste la carcasse nue ; cette dernière qui est formée de carton presspahn ou de bakélite, sera employée à nouveau si elle n'est pas trop endommagée.

Vous pouvez alors commencer le rebobinage du transformateur.

Tout d'abord, vous devez préparer le mandrin en bois qui doit être enfilé dans la carcasse, puis sur la bobineuse.

Ensuite vous préparerez les feuilles de papier isolant de dimensions et d'épaisseur exigées par le bobinage.

Je vous rappelle, à ce propos, que ces feuilles doivent avoir la forme de bandes, de longueur telle qu'elles puissent entourer une fois et demi le transformateur, même quand il s'agit des dernières couches.

Le fil de cuivre doit être choisi d'après les diamètres nécessaires. Il n'est pas recommandé d'utiliser à nouveau le fil récupéré sur le transformateur grillé.

Pour exécuter le bobinage vous pourrez vous référer aux indications fournies dans les leçons pratiques relatives à la construction du transformateur.

Une fois le bobinage terminé, vous devez contrôler avec l'Ohmmètre qu'il n'y ait pas de court-circuit accidentel entre les divers enroulements.

En dernier lieu, vous enfilerez les tôles récupérées, en ayant soin de les nettoyer des traces de vernis d'imprégnation.

Les tôles doivent être bien fixées comme lorsque le transformateur était monté. S'il vous reste quelques tôles en plus, cela n'est pas de grande importance.

Quand le transformateur sera fini vous exécuterez le premier contrôle en branchant le primaire au secteur pendant 1/2 heure environ.

A la fin de cette période le transformateur doit être FROID OU A PEINE TIEDE.

Après cette première vérification, vous pouvez monter le transformateur sur le récepteur et faire tous les raccordements nécessaires,

Une deuxième vérification peut être faite avec tout l'appareil en fonctionnement ; dans cette condition, après une demi-heure de fonctionnement, le transformateur ne devra pas dépasser une température supérieure à 60°, c'est-à-dire qu'il ne doit pas donner l'impression de brûlure lorsqu'on le touche.

2- court-circuit dans le primaire.

Un court-circuit dans le primaire peut provoquer après un certain laps de temps, le grillage du transformateur.

Même si le transformateur n'est pas grillé il faut démonter complètement les enroulements parce que c'est l'unique manière d'éliminer le court-circuit.

Il n'est pas facile de déterminer si le court-circuit est dans le primaire ou dans les secondaires, aussi lorsqu'il arrive une avarie de ce genre, convient-il de procéder tout de suite au rebobinage complet.

3- court-circuit dans un des secondaires.

II en est de même que pour l'avarie précédente.

4- court-circuit entre deux enroulements différents.

Ce type de court -circuit se détecte facilement en utilisant l'Ohmmètre et en mesurant l'isolement entre les divers secondaires.

Sauf dans de rares cas, le court -circuit se produit sur les extrémités des enroulements, et il est facile de le réparer ; dans les autres cas, on doit procéder au rebobinage.

5- contact à la masse d’un enroulement.

Cette panne peut être due au montage des tôles qui, ayant des bords assez coupants, arrivent à détruire l'isolant qui recouvre les fils des enroulements plus internes,

Parfois il n'en résulte aucun ennui, car quelquefois, les secondaires ont déjà une extrémité à la masse. Mais il est préférable qu'il n'y ait pas de tels contacts dans l'intérieur du transformateur parce qu'il pourrait facilement se former des court-circuits entre les extrémités raccordées normalement à la masse, et celles qui vont accidentellement à la masse.

La réparation consiste dans le rebobinage du transformateur, après en avoir refait l'enroulement qui évidemment a été détérioré par les tôles.

6- pertes par courants de Foucault dans le noyau magnétique.

Quand les tôles ne sont pas bien isolées l'une de l'autre, leur efficacité, en ce qui concerne les pertes par les courants de Foucault, diminue sensiblement.

On a donc un échauffement excessif du noyau et un faible rendement du transformateur.

Pour obtenir de meilleures conditions de travail on doit démonter le noyau et recouvrir avec une couche très fine de vernis isolant la face de chaque tôle pour en augmenter l'isolement.

Normalement ce n'est pas un défaut qui nuit de manière sensible à la durée ou au fonctionnement du transformateur ; mais si ce dernier est déjà surchargé par des erreurs de construction ou par nécessité, alors ce cas a son importance,

7- coupure dans les secondaires de haute tension.

Le fil de cuivre dont on se sert pour bobiner les secondaires à haute tension est de petite section et peut se casser facilement.

Parfois il suffit que le vernis siliconé, employé pour l'imprégnation du transformateur, soit trop vitrifié, ce qui produit la rupture du fil.

D'autres fois, la pression des secondaires (formés avec des fils très gros) sur le secondaire à haute tension entraîne la rupture.

Avec l'Ohmmètre on détecte la panne et la réparation consiste en un rebobinage.

Je dois encore ajouter quelques mots qui sont dictés par l'expérience professionnelle : normalement, si l'on n'a pas dans son laboratoire une bobineuse électrique, il n'est pas recommandé de rebobiner à la main les gros transformateurs, parce que l'on risque de dépenser beaucoup de temps pour un travail qui ne donnera pas un résultat très satisfaisant.

Il existe dans toutes les villes, des laboratoires spécialisés pour le rebobinage des transformateurs et il convient pour votre future activité de rentrer en rapport avec l'un d'eux. Ils pourront vous faire en cas de transformateurs à rebobiner les enroulements seuls tandis que vous exécuterez le montage du noyau. [Note 2011 : ce n’est malheureusement plus le cas depuis pas mal de décennies]

Si vous ne connaissez pas de spécialistes pour les travaux de bobinage, vous pourrez alors le faire tout seul, en ayant une bonne dose de patience et surtout beaucoup de soin.

Les récepteurs modernes ont une grande sensibilité et peuvent fonctionner avec des antennes peu encombrantes. Si l'on veut obtenir de bons résultats, il faut raccorder au récepteur une bonne antenne, bien étudiée et bien construite.

Grâce à l'antenne, on obtient un meilleur rendement dans la réception et on améliore encore le rapport signal-bruit, c'est-à-dire le rapport entre l'amplitude du signal d'entrée et l'amplitude des parasites électriques dans la zone de réception.

L'importance de l'antenne est d'autant plus évidente dans les villes, et particulièrement dans les maisons construites en ciment armé.

Examinons donc, dans cette leçon, les pannes possibles ainsi que les défauts qui peuvent se manifester dans une antenne.

On a souvent tendance à attribuer au récepteur le défaut d'une mauvaise réception, alors qu'en réalité cela provient d'un défaut de l'antenne.

Toutes les fois que l'on notera dans une réception des bruits indésirables, craquements ou variations imprévues de l'intensité de réception on pourra déterminer, en exécutant une expérience très simple, si ces ennuis proviennent de l'antenne ou du récepteur.

On allume le récepteur avec l'antenne branchée et l'on tourne le potentiomètre de volume au maximum. On déconnecte l'antenne : si les bruits disparaissent, changent ou diminuent d'intensité, cela signifie qu'ils proviennent, dans le plupart des cas, d'une défectuosité de l'antenne.

Si au contraire, les parasites continuent avec la même intensité on doit attribuer le défaut au récepteur.

Les pannes qui découlent de l'antenne peuvent se

classer de la manière suivante :

1.1- parasites atmosphériques

1.2- parasites dus aux champs électromagnétiques qui entourent l'antenne

1.3- parasites dus à une détérioration de l'antenne.

1.1- Les parasites atmosphériques :

Les parasites atmosphériques provoquent ces crachements que l'on remarque lorsqu'il y a des orages dans l'air, c'est-à-dire quand il y a de nombreuses décharges électriques entre les nuages ou entre les nuages et la terre.

Ces décharges électriques provoquent des bruits caractéristiques dans le récepteur et sont souvent reconnaissables, parce qu'on les entend chaque fois que l'on aperçoit un éclair dans l'atmosphère.

Il n'est pas possible d'éliminer ces parasites, les décharges électriques formant des champs électromagnétiques qui produisent dans l'antenne des courants de grande intensité avec une large bande de fréquence.

Quelle que soit la fréquence sur laquelle le récepteur est réglé, les parasites réussissent toujours à entrer dans le circuit du récepteur en même temps que le signal de la station émettrice. Contre ces parasites il n'y a pas grand chose à faire.

1.2- parasites dus aux champs électromagnétiques qui entourent l'antenne

Les parasites dus aux champs électromagnétiques créés par des installations électriques situées au voisinage de l'antenne, peuvent, par contre, être réduits de façon considérable en choisissant un bon emplacement pour l'antenne et en plaçant des dispositifs anti-parasites sur les installations électriques qui créent ces champs perturbateurs.

Les parasites de ce type sont ceux produits par les sonneries électriques des maisons, par les moteurs à balais, par les starters pour lampes fluorescentes, par la manoeuvre des contacteurs électriques, par les trolleys-bus, par d'allumage des moteurs à explosion.

Pour vous assurer que les parasites sont effectivement dus aux installations électriques situées dans le voisinage, vous pouvez déconnecter l'antenne et raccorder à sa place un fil de cuivre isolé, que vous pouvez étendre provisoirement sur le plancher de la pièce.

Si, avec cette antenne provisoire, les bruits persistent, mais avec une intensité plus faible, les parasites ne viennent pas de l'antenne, mais des champs électromagnétiques extérieurs.

Dans ce cas là, on doit chercher d'où provient ce champ perturbateur et y mettre le dispositif anti-parasites.

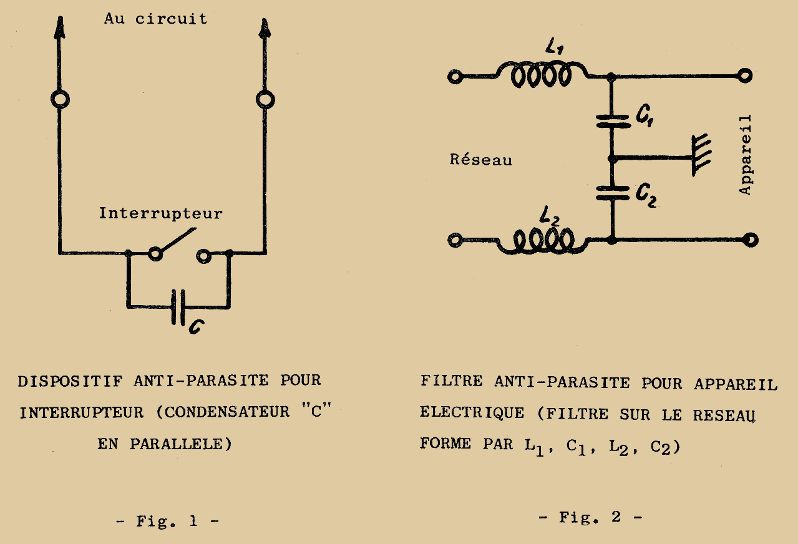

Ordinairement, il suffit d'un condensateur placé en parallèle avec les contacts où il y a étincelle ; ceci est valable pour une sonnerie ou un moteur électrique.

Dans les cas les plus graves, on dispose un blindage métallique autour de l'appareil perturbateur, ou un filtre entre l'appareil perturbateur et le secteur sur lequel il est branché.

Comme il est pratiquement impossible de trouver tous les champs perturbateurs il est préférable de placer l'antenne le plus loin possible. On mettra donc l'antenne très haut, sur le toit des maisons, autant que possible dans une zone où il n'y a pas d'appareils qui puissent gêner l'écoute.

1.3- Parasites dus à une détérioration de l’antenne :

Si les parasites ne proviennent pas des causes ci-dessus, on doit penser que leur origine se trouve dans l'antenne ; il suffit d'une soudure mal faite dans le câble de raccordement de l'antenne, ou d'une partie de l'antenne placée à proximité d'objets métalliques.

Pour localiser la zone, ou la partie d'antenne défectueuse, on procède de la manière suivante :

L'antenne étant branchée et les récepteurs mis en puissance maximum, déplacez les différents éléments de l'antenne : d'abord la descente, et ensuite le fil, ou les fils disposés horizontalement.

Si, en déplaçant un de ces éléments, les parasites apparaissent puis disparaissent, le défaut est dans la partie que l'on a déplacée ; il est dû à une soudure mal faite, à un raccord défectueux, ou à un fil cassé. Vérifiez soigneusement l'antenne et raccordez bien les contacts.

Il peut être également nécessaire de réviser les pièces isolantes (isolateurs) et de contrôler qu'aucune partie de l'antenne ne touche les murs ou des objets métalliques, comme des tuyauteries, des gouttières, etc.

Pour vérifier si une antenne est parfaitement isolée, on peut exécuter le contrôle suivant : on raccorde l'extrémité de la descente d'antenne (celle qui va au récepteur) à un des pôles de la prise de courant et l'on monte en série une lampe de faible puissance.

Le pôle de la prise que l'on doit utiliser, doit être celui qui correspond au "fil chaud" (phase active du secteur de distribution), c'est-à-dire celui qui donne le courant.

La lampe ne s'allume pas si l'antenne est bien isolée. Dans le cas contraire, cela veut dire que l'antenne est en contact avec la masse à un endroit quelconque.

Ce contrôle peut être également fait avec un voltmètre à courant alternatif ou avec un contrôleur d'isolement.

Lorsqu'on utilise, à la place de l'antenne normale, une tuyauterie d'eau, de gaz, ou un autre objet métallique, il faut s'arranger pour que le fil de raccord soit parfaitement fixé sur les tuyaux ou sur l'objet métallique en question.

Si ce raccord n'est pas bien fixé, on risque des perturbations importantes. Pour contrôler si ce raccord est bien fait, il suffit de bouger le fil, le récepteur allumé.

Si aux mouvements du fil correspond un bruit dans l'appareil, c'est la preuve d'un mauvais contact dans le raccord.

Lorsque l'antenne est réalisée par un simple fil tendu, sur le sol, et si le conducteur dénudé par endroit touche un objet métallique, on aura des parasites.

Dans ce cas, pour déterminer si ces bruits sont causés par des agents externes ou par le récepteur lui-même, vous pouvez procéder de la manière suivante :

Enroulez sur une main le fil qui joue le rôle d'antenne, et faites attention à l'intensité avec laquelle vous entendez les bruits ; ensuite déroulez à nouveau le fil sur toute sa longueur.

Si la perturbation augmente, cela veut dire qu'elle a une origine externe ; si au contraire, elle garde la même intensité, on doit en chercher la raison dans le récepteur.

2- PANNE DANS LES CIRCUITS DE MASSE

Il est assez courant, actuellement, de trouver des récepteurs qui, en plus d'une antenne, aient une prise de masse.

Ordinairement, pour des questions de facilité, on utilise comme masse la tuyauterie d'eau, ou celle du gaz.

II faut avant tout que le conducteur ait un contact effectif avec la terre et qu'il représente la plus petite résistance possible. Il reste toujours préférable d'utiliser, lorsqu'une prise de masse est indispensable, le système du puits humide, que nous avons décrit dans une leçon théorique.

Pour s'assurer du bon contact avec la terre, l'expérience que l'on doit faire, est de mettre la terre en communication, à travers une lampe ou un volt mètre à courant alternatif, avec le pôle positif du courant.

Dans ce cas la lampe montée en série, ou le voltmètre, devront accuser le passage maximum de courant, ou une tension maximum.

Si ce résultat n'est pas obtenu, cela signifie que le contact de terre n'est pas bon, par suite d'un mauvais raccord, ou parce que le tuyau, n'a pas un bon contact avec la terre.

Les instructions que vous trouvez dans cette leçon n'ont pas seulement une valeur du point de vue de la simple réparation, mais elles vous permettent d'expliquer au client que beaucoup de parasites ne sont pas à attribuer à des défauts de l'appareil radio, ou à une mauvaise réparation, mais exclusivement à l'installation de l'antenne et à des agents extérieurs.

Pour compléter la leçon, je vous ai dessiné, aux Fig. 1 et 2, quelques schémas de dispositifs anti-parasites placés aux sources mêmes des perturbations

Soulignons que la Radiodiffusion française ainsi que les Sociétés privées d'émission ont intérêt à réduire au maximum toutes les causes de parasites, et qu'elles encouragent toutes les propositions faites dans ce sens.

Cela veut dire que vous pouvez faire valoir vos droits si vous remarquez que les parasites sont provoqués par l'installation d'un voisin, et l'obliger à prendre les mesures nécessaires.

N°7 CARACTERISTIQUES DES RESISTANCES

Dans cette leçon, je vais expliquer les signes caractéristiques qui permettent de reconnaître la valeur des résistances employées dans les récepteurs.

Dans le commerce, nous trouvons des types de résistances construites de façon différente et sur lesquelles la valeur est indiquée suivant des méthodes non semblables.

Fondamentalement, il existe deux systèmes pour marquer les résistances : le système européen et le système américain.

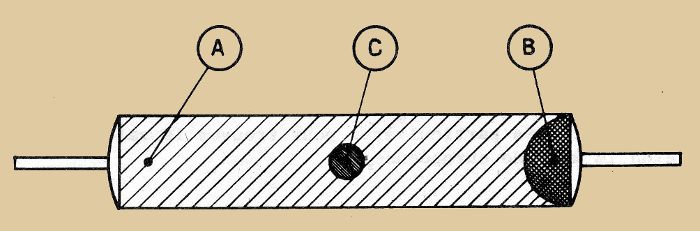

Vous savez déjà que les résistances du type chimique, employées en radioélectricité, sont constituées par un petit cylindre aux extrémités duquel sont raccordées deux tiges métalliques.

La valeur de la résistance peut-être écrite sur le cylindre, indiquant les Ohms avec des chiffres; par exemple ; la valeur de 20.000 Ohms sera écrite le long du cylindre, et le numéro est suivi du signe oméga.

Fig. 1

La Fig. 1- représente la photographie d'une résistance de valeur 20.000 ohms.

Bien souvent, afin d'éviter l'inscription de nombreux zéros, on l'exprime par des symboles correspondants aux multiples de l'unité de mesure de la résistance.

Par exemple: pour la résistance indiquée ci-dessus, on aurait écrit: 20 Kohms. S'il s'agit de mégohms la lettre sera M. Comme on le voit, il n'y a pas de difficultés particulières pour trouver la valeur de la résistance indiquée selon la méthode européenne.

Avec le premier système américain, au contraire, la valeur de la résistance est indiquée par des couleurs différentes marquées sur la résistance en des endroits déterminés.

Les positions sont:

a) le corps (c'est-à-dire la couleur générale de la résistance).

b) l'extrémité (c'est-à-dire la couleur d'une des extrémités).

c) le centre (c'est-à-dire le point de couleur marqué dans la partie centrale de la résistance).

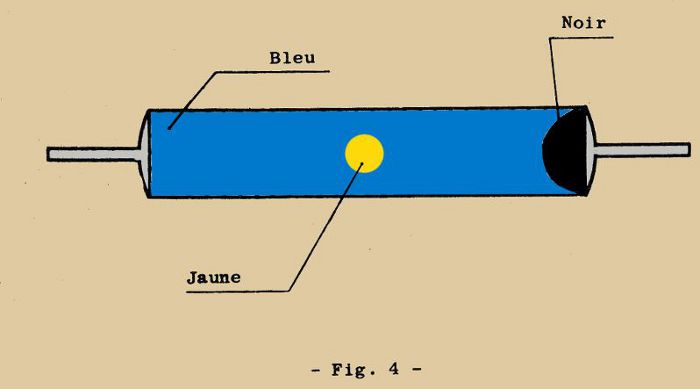

A la Fig. 2- la résistance est représentée avec les trois zones colorées. Les couleurs que l'on emploie pour la numération sont les suivantes: noir, brun , rouge, orange, jaune, vert, bleu, violet, gris et blanc.

Fig. 2

A chaque couleur correspond un numéro; la correspondance entre les couleurs et les numéros est indiquée dans le tableau suivant:

Brun | = 1 | Bleu | = 6 |

Rouge | = 2 | Violet | = 7 |

Orange | = 3 | Gris | = 8 |

Jaune | = 4 | Blanc | = 9 |

Vert | = 5 | Noir | = 0 |

Voyons maintenant de quelle façon on doit interpréter ce code de couleurs.

Pour rendre cette méthode encore plus claire, donnons

un autre exemple. Nous supposons avoir une résistance

marquée de la façon indiquée sur la Fig. 1- : la

valeur de cette résistance sera:

couleur du corps = bleu = 6 = premier chiffre

couleur de l'extrémité = noir = 0 = deuxième chiffre

couleur du point = jaune = 4 = nombre de zéros à ajouter

La valeur totale est: 6-0-0000, c'est-à-dire 600 000 Ohms.

Mais il peut se faire que sur une résistance on voit seulement deux ou même une seule couleur. Si la résistance se présente dans ces conditions, il faut se rappeler que sur le point, ou sur l'extrémité, ou sur les deux, on a la même couleur que la masse.

Une résistance de couleur rouge avec l'extrémité en noir et pas de couleur pour le point, doit être interprétée comme si ce point était de couleur rouge. La valeur sera:

Corps | Extrémité | Point |

Rouge | Noir | Rouge |

2 | 0 | 00 |

c'est-à-dire au total: 2 000 Ohms.

Une autre résistance qui possède le corps vert, sans aucune couleur pour l'extrémité, mais avec un point orange aura la valeur suivante :

Corps | Extrémité | Point |

Vert | Vert | Orange |

5 | 5 | 000 |

c'est-à-dire au total : 55 000 Ohms.

On comprend facilement la raison pour laquelle on ne repère pas le point ou l'extrémité dans ces cas particuliers : un point rouge ou une extrémité rouge sur un fond rouge, ne serait pas visible.

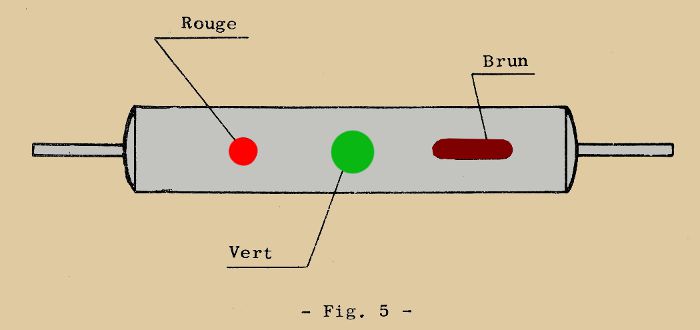

Une autre méthode est utilisée (rarement maintenant) pour indiquer la valeur de la résistance.

Tout le corps est recouvert d'une couleur quelconque neutre et sur celle-ci on a peint trois points, l'un des trois possédant une forme allongée.

La correspondance avec le système précédent est celle-ci : - Le point correspond au point de forme allongée.

- L'extrémité correspond à la marque centrale,

- Le corps correspond à l'autre marque.

La Fig, 5- représente une résistance dont la valeur est de 250 Ohms. En effet :

Corps | Extrémité | Point |

Rouge | Vert | Brun |

2 | 5 | 0 |

c'est-à-dire au total 250 comme on l'avait dit.

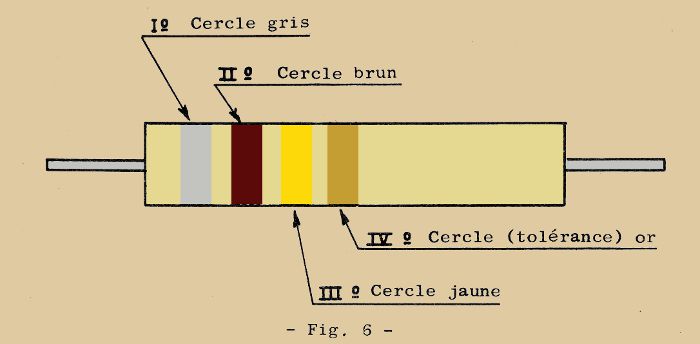

Une troisième méthode pour repérer la valeur de la résistance ; consiste à marquer sur le corps d'une résistance de couleur neutre, une série de cercles de couleurs différentes. Cette méthode est employée couramment avec les résistances dites miniatures au standard américain : ce sont celles que vous recevez, pour la construction de vos montages (à part les résistances de précision).

Les cercles sont disposés comme indiqué Fig. 6- ; pour lire la valeur, il faut placer la résistance de façon à ce que les cercles soient sur la partie gauche de la résistance.

Les couleurs ont la même signification qu'auparavant, et ainsi la-résistance indiquée sur la Fig, 6- aura la valeur suivante

1er Cercle = gris = 8

2ème Cercle = brun = 1

3ème cercle = jaune = 4 zéros

4ème cercle = or =5% qui indique la précision (ou tolérance) de la résistance

c'est-à-dire au total : 810 000 Ohms à 5%.

Toutes les résistances sont construites avec une précision qui est au maximum de l'ordre de plus ou moins 20% de la valeur nominale.

Cette tolérance sur la valeur exacte est repérée par couleur, avec une correspondance indiquée ci-dessous (couleur du 4ème cercle ) :

Sans couleur | = 20% |

Argent | = 10% |

Or | = 5% |

Rouge | = 2% |

Brun | = 1% |

Sur les résistances de type européen, la tolérance est repérée par des chiffres (5% - 10% - 15% - 20%) ; mais on l'indique seulement dans des cas exceptionnels, et sur demande expresse formulée auprès du constructeur.

Cette dernière méthode a tendance à se généraliser, et

sert également au marquage des CONDENSATEURS CERAMIQUE

que vous recevez dans les lots de matériels. Le

repérage se fait par bandes de couleurs analogues aux

condensateurs ; la couleur de la bande de tolérance

seule change :

noir = 20%

blanc = 10%

vert = 5%

Pour vous faciliter au maximum le repérage des valeurs de ces pièces je vous ai envoyé une carte rappelant les couleurs : je vous recommande de l'apprendre par coeur, un bon radiotechnicien devant reconnaître tout de suite la valeur d'une pièce d'après son code.

N°8 - PANNES DANS LES RESISTANCES

Dans un circuit radio, la résistance est un des éléments les plus importants.

La distribution des tensions aux électrodes des tubes, la limitation du courant dans les circuits et beaucoup d'autres fonctions, sont remplies par les résistances qui présentent des formes et caractéristiques particulières.

Après avoir examiné de quelle façon est indiquée la valeur de la résistance sur son support, nous étudierons, dans cette leçon, quels sont les défauts les plus courants et les pannes les plus probables dans ces éléments.

Comme d'habitude, je vous indique tout de suite, sous forme de tableau, les différents types de pannes :

- résistance grillée,

- résistance coupée,

- résistance en court-circuit,

- résistance au-delà de sa tolérance,

- résistance qui fait du bruit ou microphonique.

Examinons maintenant, en particulier, chaque type de panne, en respectant l'ordre indiqué ci-dessus.

I- RESISTANCE GRILLEE

La principale raison pour laquelle une résistance peut griller, est qu'elle dissipe une puissance excessive.

Un autre motif moins probable, peut provenir de ce que la résistance a été violemment chauffée par un autre élément du circuit, placé à sa proximité immédiate (par exemple, tube ou transformateur).

La résistance grillée se localise facilement par le changement de couleur. Si la résistance est du type au graphite ou à pâte, le vernis de couverture prend une teinte brun foncé et tend à se détacher du support de porcelaine.

S'il s'agit d'une résistance bobinée, on pourra observer que le fil prend une couleur bleuâtre; mais lorsque le fil est recouvert d'émail, il est presque impossible de distinguer l'effet du brûlage.

Une résistance au graphite qui a été soumise pendant longtemps à un chauffage excessif, doit être impérativement remplacée parce que l'échauffement produit de telles variations dans ses caractéristiques électriques, qu'elle ne peut plus assurer la garantie d'un bon fonctionnement.

La chaleur, en effet change la composition chimique de la résistance, et par suite sa valeur.

Par contre, pour les résistances à fil bobinées, une surcharge de longue durée peut ne pas produire de variations importantes dans ses caractéristiques électriques.

Cependant, il est toujours bon de contrôler à nouveau la résistance qui a subi des conditions aussi dures.

En particulier, on devra le faire si la résistance est utilisée dans un circuit au fonctionnement délicat.

Avant de changer la résistance il est bon de localiser la cause de l'échauffement ; si la résistance a grillé parce qu'elle a dissipé une puissance excessive, il faut la remplacer par une résistance de dimensions plus grandes, mais à condition que la trop grande puissance dissipée ne soit pas due à un défaut du circuit.

Je vous rappelle que les dimensions mêmes de la résistance déterminent la plus grande puissance dissipable, et qu'il faut se tenir toujours au-dessous de la valeur indiquée par le fabricant.

Même après plusieurs heures de fonctionnement, la température d'une résistance à couche ne doit pas donner la sensation de brûlure quand on touche la surface extérieure avec le doigt.

Les résistances bobinées peuvent au contraire atteindre des températures de fonctionnement nettement plus élevées; également ici, il faut suivre les indications du constructeur. S'il n'y a pas de limitation dans les dimensions de la résistance, il est bon de comparer ses dimensions, à la puissance dissipée; son fonctionnement sera plus sûr et le circuit dans lequel elle travaille, sera plus stable.