CHOUR - Capteur piezo pour chronocomparateur

Appareil : Capteur piezo pour chronocomparateur

Date : Novembre 2024

Type : PC-RM2-PZ-A-4 (version amplifiée) ou PC-RM2-PZ-4 (version non amplifiée)

Marque : Chour

Les autres capteurs pour montres et pendules.

Chargement des fichiers .STL

Ou directement sur Cults3D

Présentation

L’appareil présenté sur cette page est un capteur destiné à être connecté à un chronocomparateur (comme PC-RM4 par exemple) afin de mesurer la marche d'une montre mécanique (avance, retard, amplitude, marche...).

Il peut être muni de son propre amplificateur ou ne comporter que le capteur piezo non amplifié. Dans le premier cas, il faudra lui fournir une alimentation de 5V (prise DIN de PC-RM4 par exemple), dans l'autre, on le branchera directement sur une entrée amplifiée du chronocomparateur.

L'avantage de la première option est que le signal (très faible) est amplifié à la source et est moins sensible aux bruits parasites (lampe LED, bruits industriels) que dans le cas de la seconde option. L'avantage de la seconde option est que le capteur peut directement être utilisé par un appareil de mesure disposant de son propre amplificateur.

Le capteur est réalisé en impression 3D. Vous devrez ajouter la visserie, une tige de 3mm en acier mise en forme pour capter les chocs générés par la montre, un capteur piezo collé sur cette tige, un ressort en extension (30mm oeillets compris, 4mm de diamètre et 0,4mm pour le diamètre du fil), une gaine souple d'environ 1mm d'épaisseur et 3mm de diamètre intérieur, un clou coupé !

Et si vous construisez la version amplifiée, il vous faudra faire l'amplificateur dont je donne un schéma sur cette page.

Les sous-ensembles

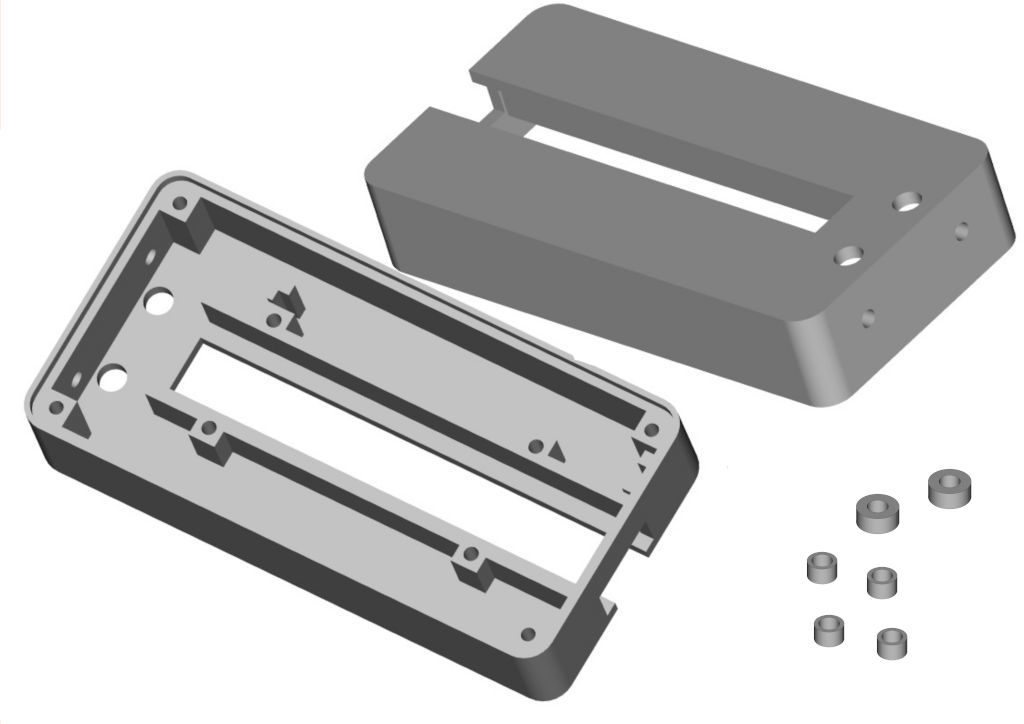

Il y a plusieurs sous-ensembles à imprimer :

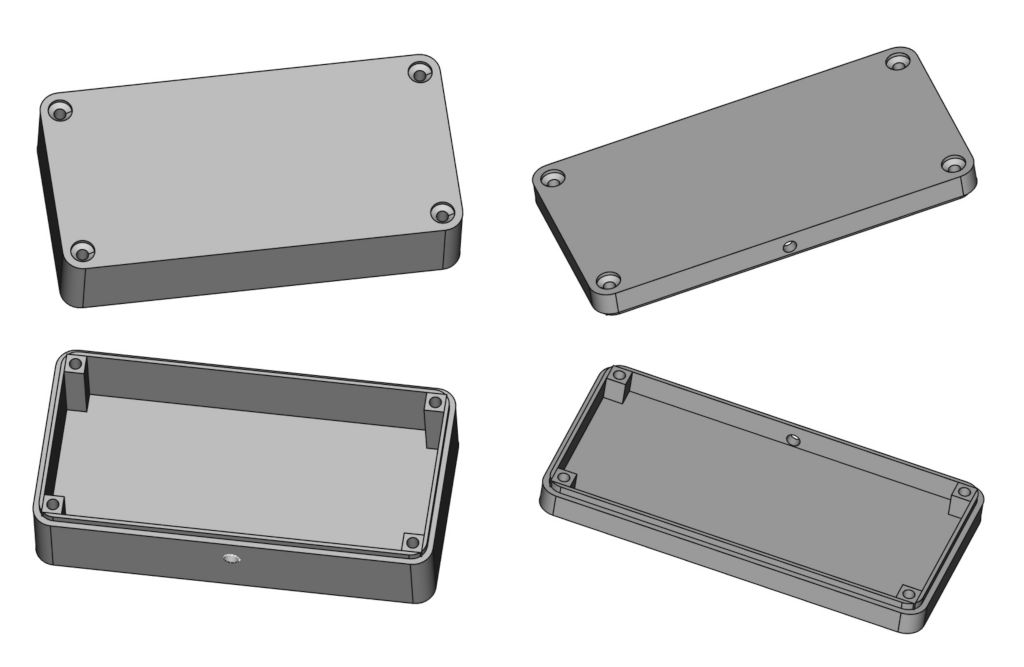

Le boitier est en deux parties : un demi-boitier supérieur et un demi-boitier inférieur.

La version haute permet de loger plus facilement l'amplificateur. Mais le premier schéma fourni (j'en fourni deux) peut se loger moyennant quelques acrobaties dans la version basse. J'aurais donc tendance à vous recommander d'imprimer cette version. Le demi-boitier supérieur est identique dans les deux cas.

Avec une Creality Ender-3 S1 pro, il faut compter environ 4h30 pour l'impression d'un demi boitier.

Il y a aussi 6 entretoises. 2 sont indispensables et se mettent sur les tiges en métal pour servir de support à la montre en cours de test. Les quatre autres ne sont utiles que si vous réalisez la version avec amplificateur monté horizontalement (dans ce cas, vous devrez imprimer la version haute du boitier).

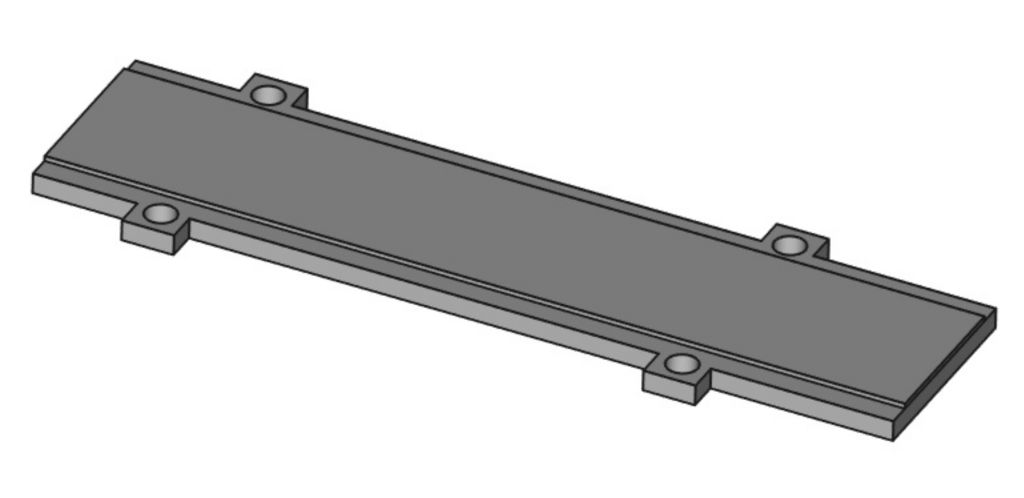

Un capot (facultatif mais fortement conseillé) qui permet de fermer la glissière dans laquelle circule le presseur.

La partie inférieure du boitier.

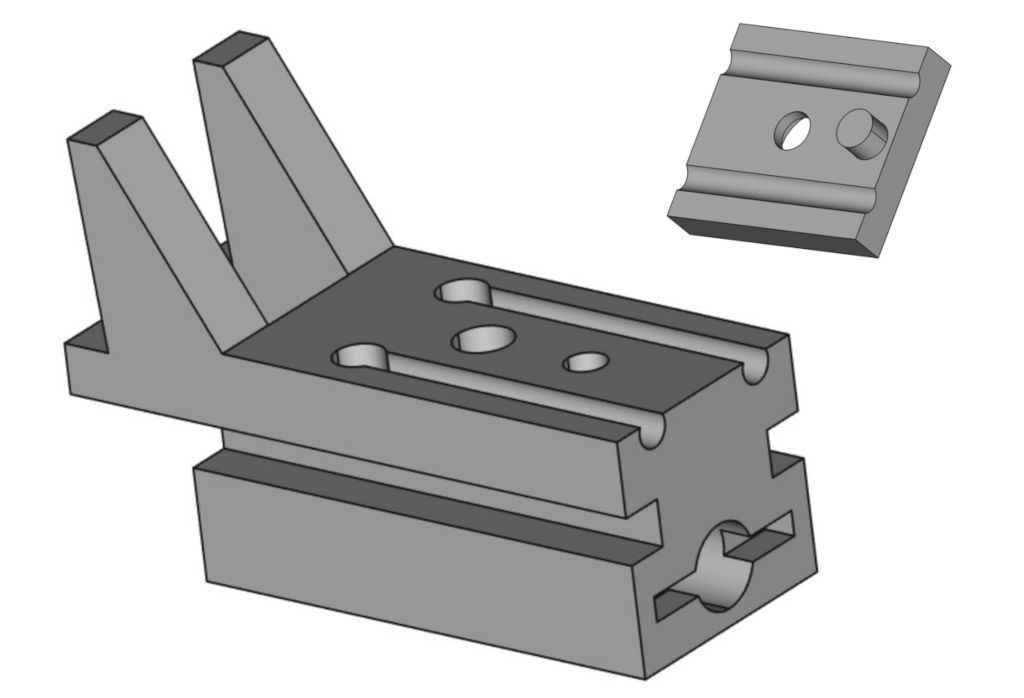

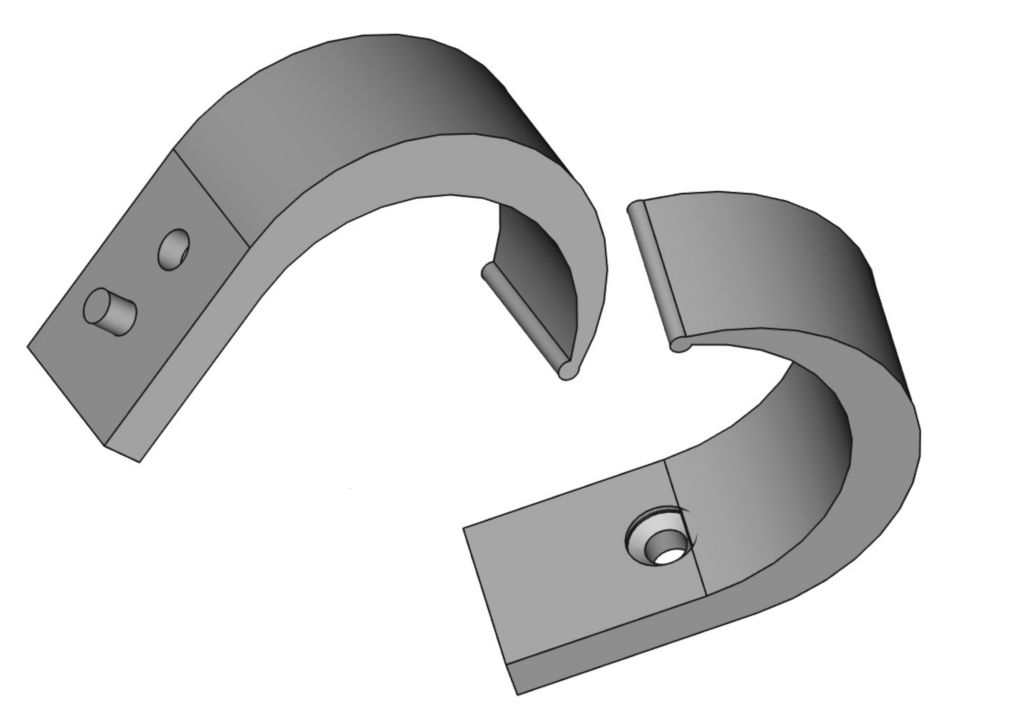

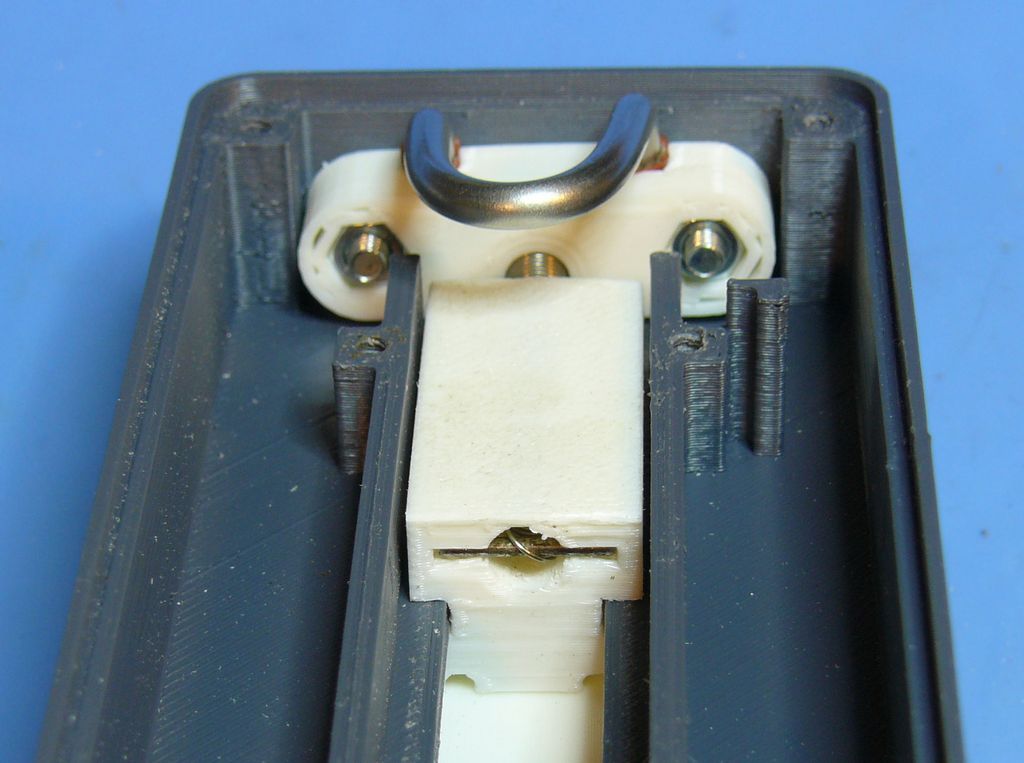

Le presseur (qui presse la montre contre les tiges en métal qui captent les chocs) et qui coulisse dans le boitier. La petite plaque sert à fixer une anse en métal qui s'insère dans les rainures du presseur. Mais si vous préférez, vous pouvez imprimer l'anse en plastique qui s'insère de la même façon que la petite plaque dans le presseur. L'un ou l'autre sont fixés par une vis à tête fraisée.

La pièce qui sert à maintenir les tiges en métal qui captent les chocs générés par la montre. Elle permet aussi de fixer le ressort de rappel du presseur.

Montage

Les demi-boitiers de vissent entre eux (4 vis à bois ou à métal auto taraudeuses à tête fraisée). La longueur de ces vis dépend de la hauteur du demi-boitier inférieur.

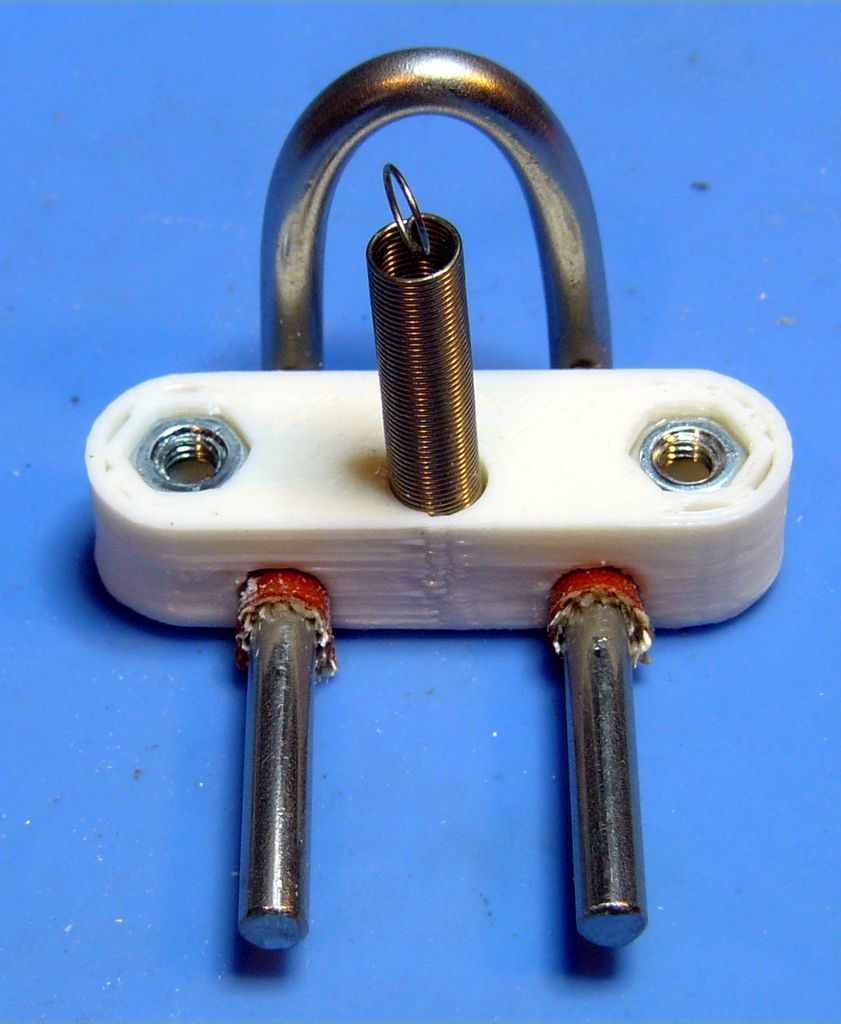

Le presseur entre dans le boitier supérieur par l'arrière (là où il y a le passage) et coulisse sur le boitier. Un ressort est fixé à l'arrière du presseur et sur la pièce qui bloque les tiges en métal à l'avant du boitier. Il permet de plaquer la montre sur les tiges en métal. Le ressort est tenu par deux petites tiges en métal (des clous coupés à la bonne longueur), la tension du ressort empêchant que ces clous sortent de leur logement côté presseur.

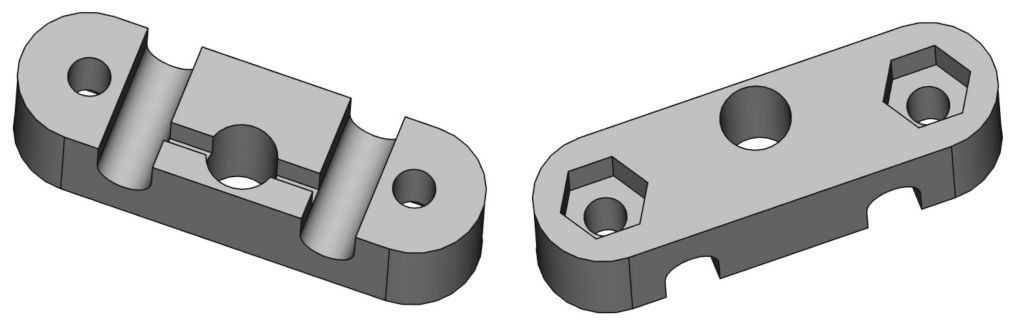

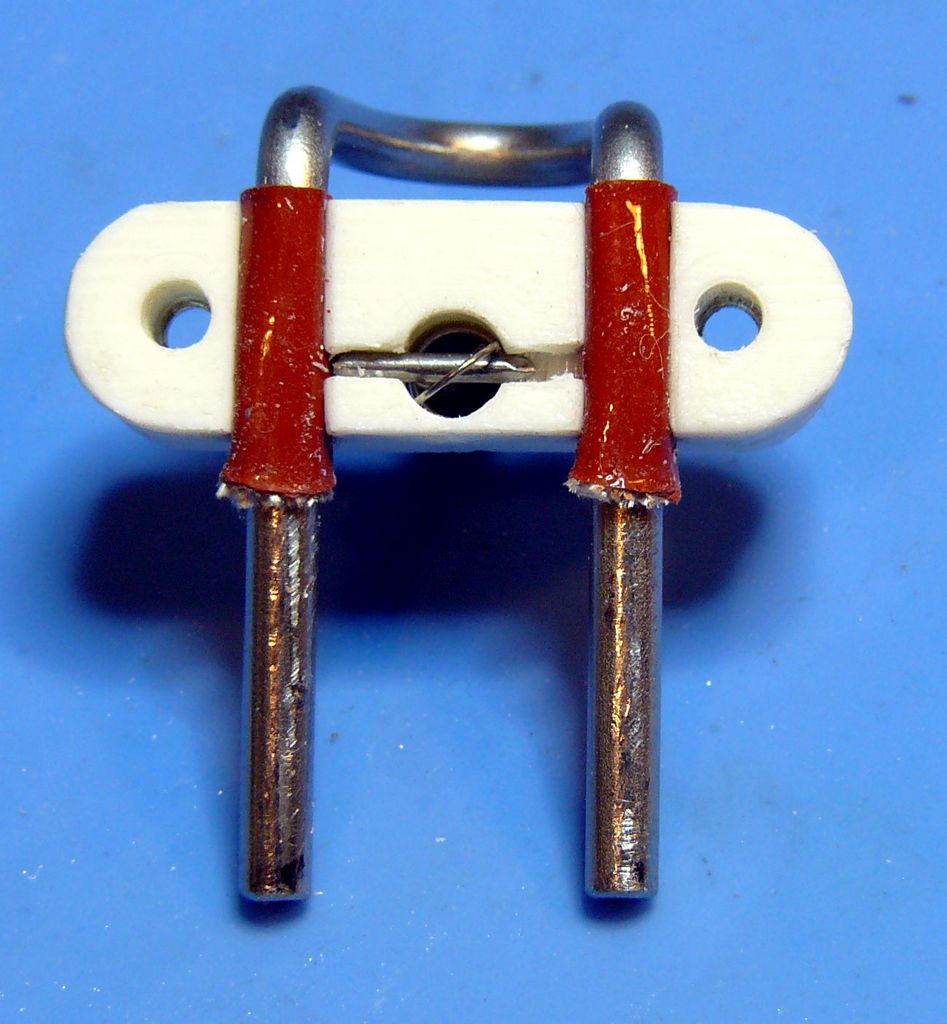

Les tiges en métal sont bloquées par une pièce en plastique qui vient les plaquer sur une face du boitier. Cette pièce retient également le ressort du presseur. Elle est fixée à l'aide de deux vis M3 et d'écrous qui sont encastrés dans la pièce.

Le capot qui permet de fermer la glissière est tenu par 4 vis.

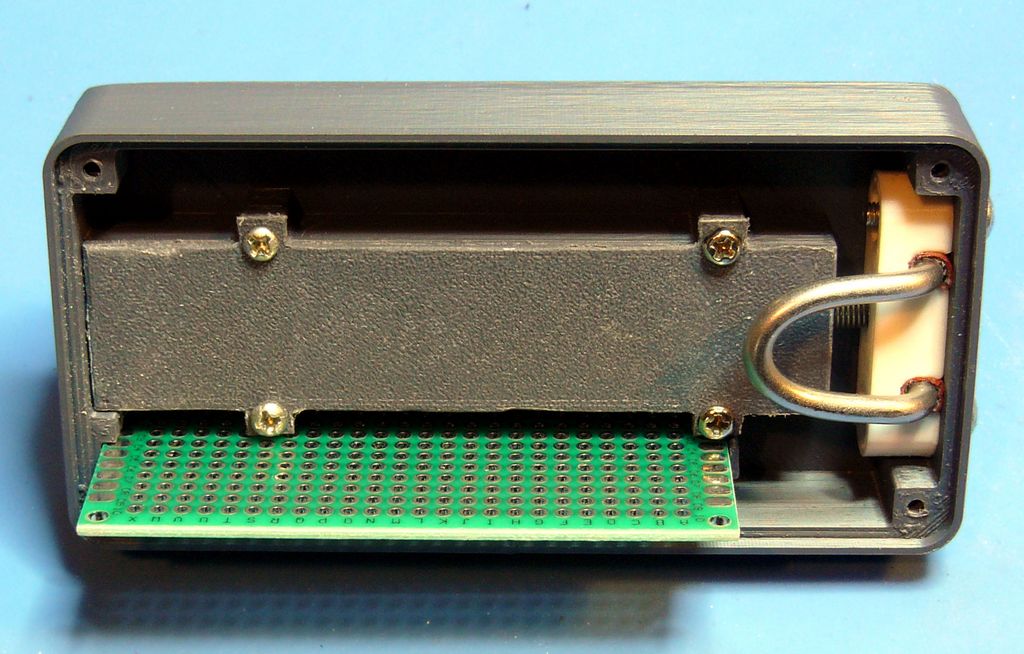

Le circuit de l'amplificateur peut être mis verticalement dans deux glissière de la partie supérieure du boitier. Sa dimension est de 70x30x1,6mm. Il faut faire quelques acrobaties pour que les composants puissent tous se loger sur le circuit. Une autre possibilité est de mettre le circuit horizontalement. Sa dimension peut alors être plus généreuse et le placement des composants est facilité. Il est fixé par les 4 vis du capot, moyennant la mise en place des entretoises pour que les fils de raccordement sous le boitier puissent circuler.

Le capteur piezo est simplement collé sur les tiges en métal (voir photo).

Le raccordement du capteur à l'amplificateur peut se faire via un connecteur. Une autre solution peut être envisagée : on peut mettre des fils fin émaillés reliés de façon définitive à une barrette à cosse et faire partir deux autres fils avec un connecteur vers le circuit de l'amplificateur.

Voici quelques vues du montage. Le capteur piezo n'est pas installé.

Quelques remarques en vrac

Les "cornes" du presseurs sont très légèrement inclinées vers l'avant (vers les tiges en métal). Dans le même ordre d'idée, il est judicieux que les tiges en métal soient également légèrement inclinées vers les cornes du presseur.

En fonction de la qualité de votre impression, il faudra peut-être rectifier certaines parties. L'ASA ou l'ABS se prêtent mieux à ces rectifications que le PLA (mais c'est plus difficile à imprimer).

Sur les photos, certains éléments sont en blanc, d'autres en gris. Les parties en gris ont été imprimées en ASA avec un filament Apollo X de la marque Formfutura. C'est celui que j'utilise pour imprimer des pièces qui ont une surface inférieure assez importante car ce filament ne provoque pas de gauchissement (sur une imprimante correctement réglée).

Les parties en blanc ont été imprimées en ASA avec un filament de la marque OPY. Je n'ai jamais réussi à faire de grandes pièces sans gauchissement avec ce filament. Par contre, pour les petites pièces, il donne de bons résultats.

Les jeux sont calculés assez large pour éviter les problèmes d'assemblage.

Amplificateur

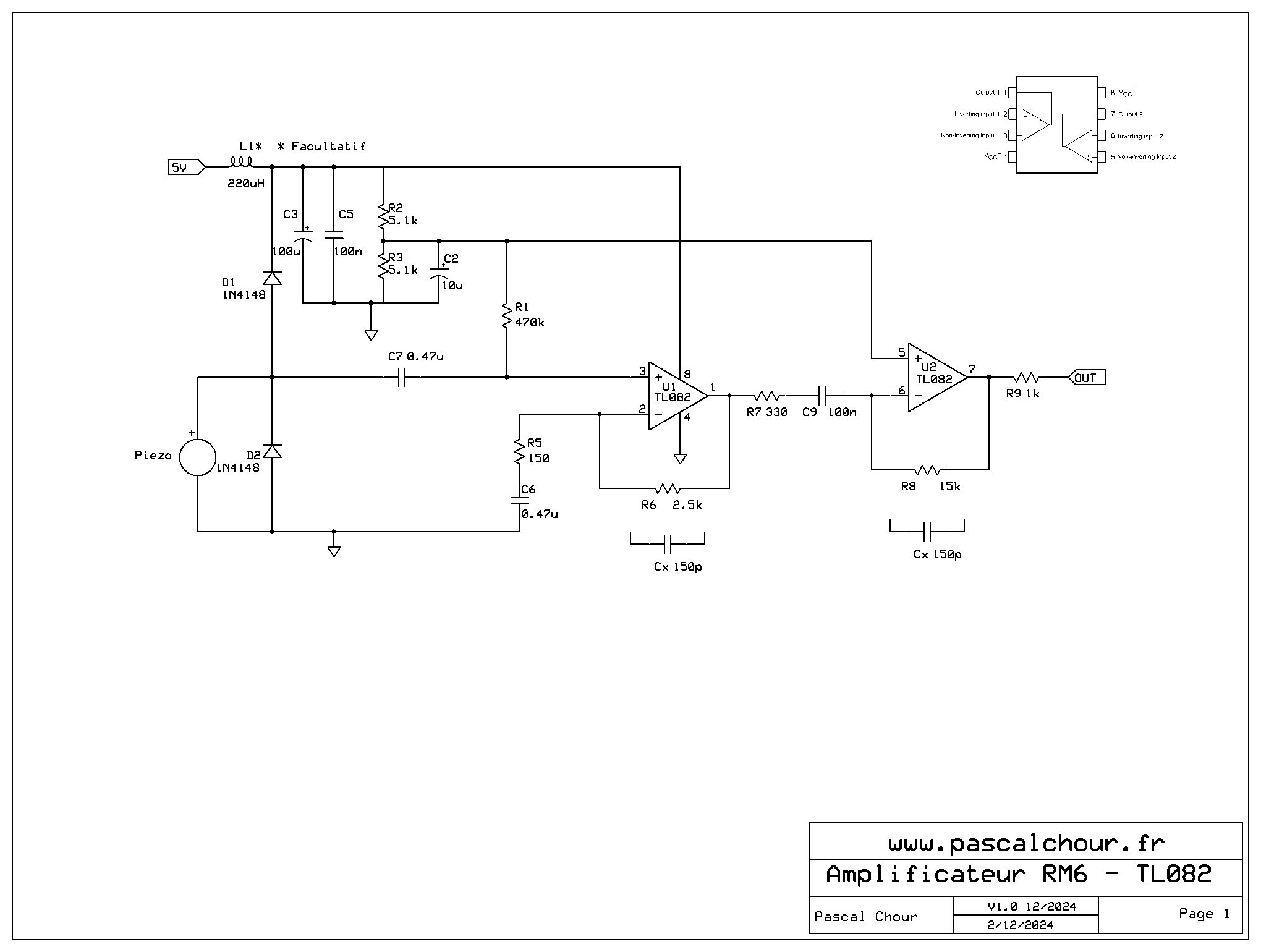

J'ai réalisé deux amplificateurs qui sont des dérivés de la rétroingénierie que quelqu'un a fait de l'amplificateur qui équipe le capteur du Timegrapher. Les valeurs des composants des filtres sont en partie issues de l'expérimentation.

La version que je préconise est à base de TL082. Elle est minimaliste mais fonctionne très bien et peut sortir un signal de quelques centaines de milivolts ce qui est largement suffisant pour un chronocomparateur comme PC-RM4 par exemple.

Vous pouvez améliorer le filtrage en ajoutant Cx (150pf à 2,2nF selon la fréquence de coupure de l'atténuation) mais pour ma part, je ne les ai pas mis suite à diverses expérimentations.

L1 est facultatif mais il peut aider à atténuer les éventuels bruits haute-fréquence captés par le fil d'alimentation.

D1 et D2 servent à supprimer d'éventuelles surtensions à l'entrée du premier AO qui intervient dans l'amplification (ici U1).

L'élément piezo fait 20mm de diamètre. J'ai aussi essayé ce montage avec un élément piezo de 27mm mais je n'ai pas constaté d'améliorations notables.

J'ai fait pas mal d'essais avec des inductances en entrée du capteur pour améliorer le filtrage et la forme du signal résultant mais je n'ai pas constaté d'améliorations significatives avec ou sans.

Cliquez sur le schéma pour une version plus grande

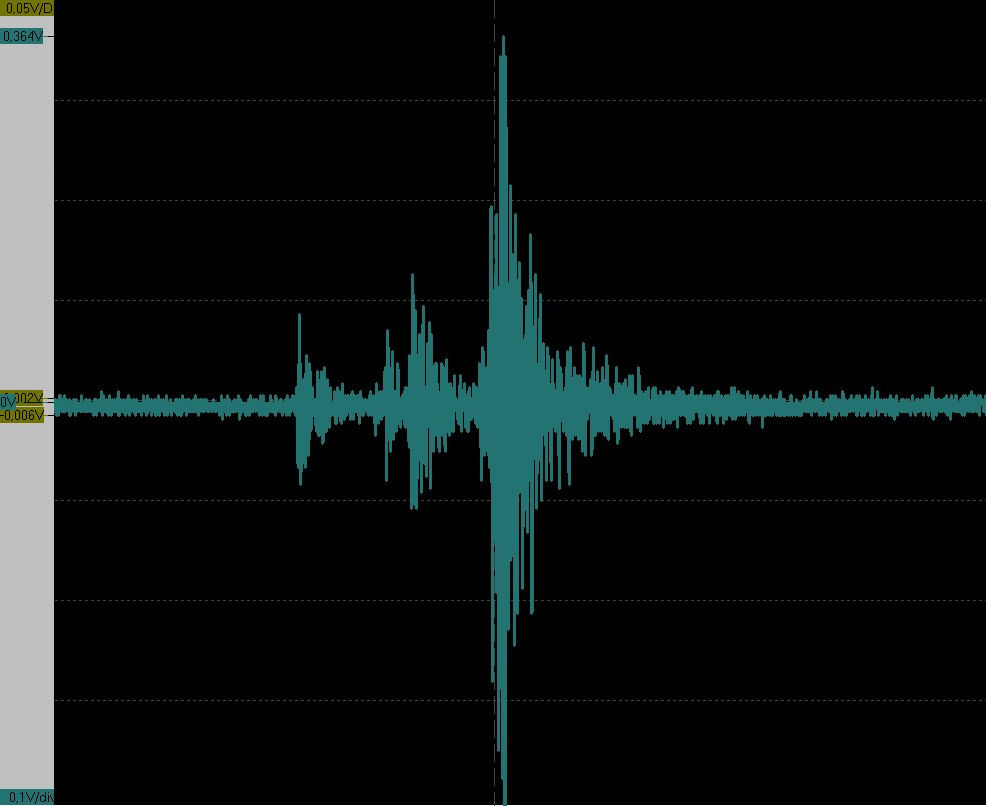

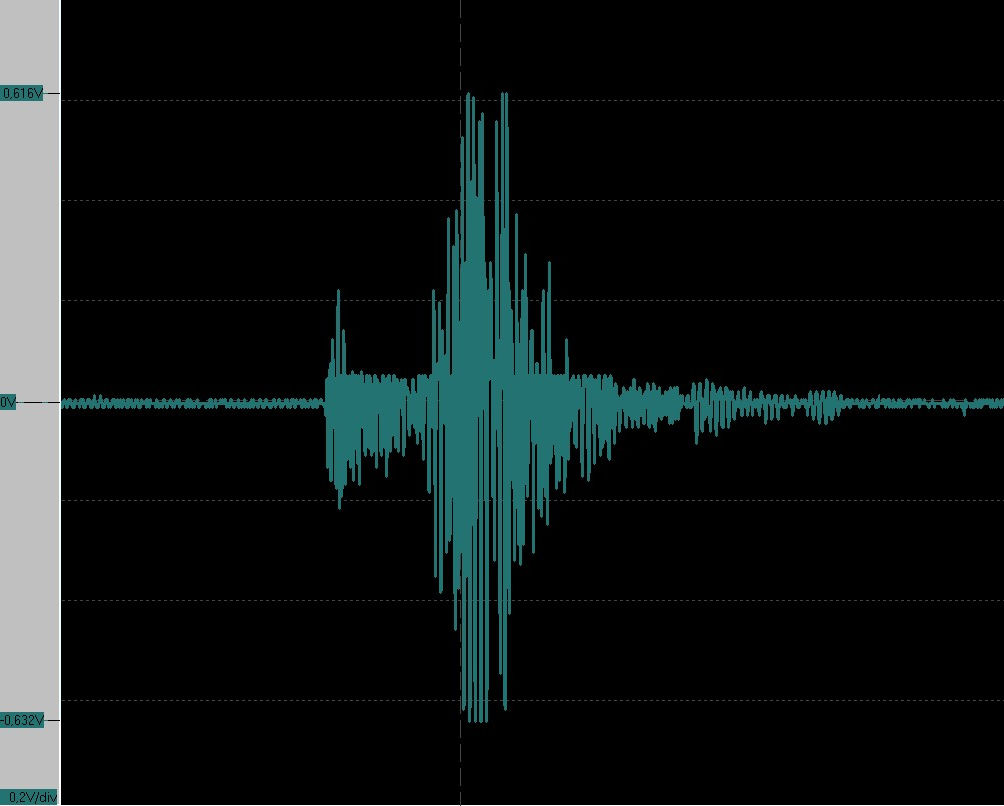

Exemple de signal

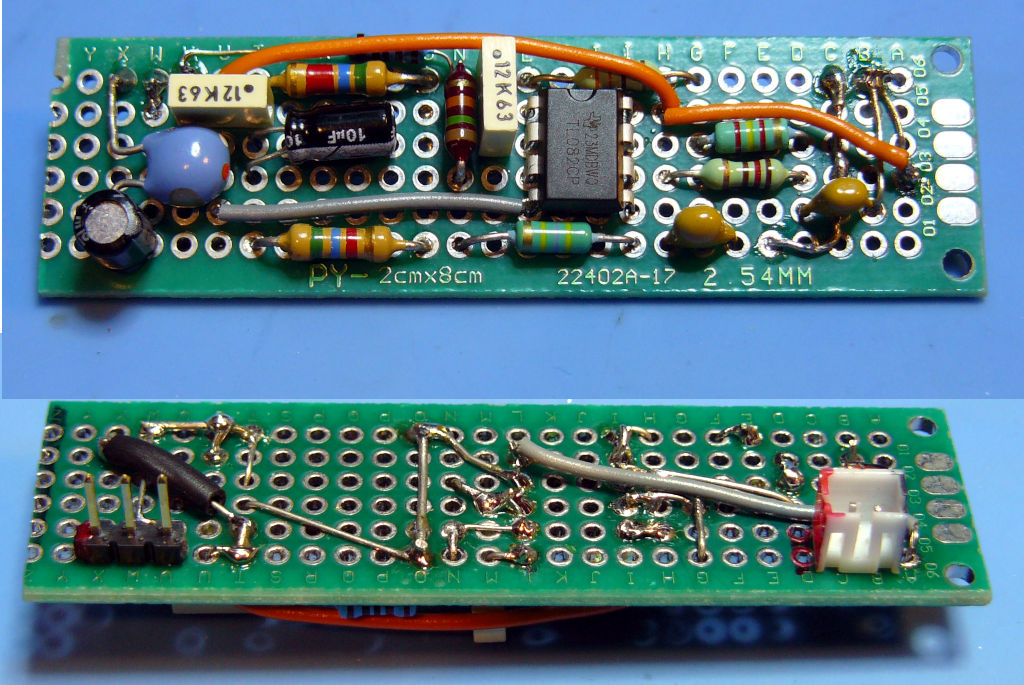

Le montage sur une plaque d'essai est suffisamment petit pour être logé dans le boitier en version basse ce qui n'est pas le cas du second schéma (voir plus loin). Pour les valeurs des composants, j'ai pris ce que j'avais en stock et il y a quelques différences avec le schéma (R5=120 ohms, R2=R3=5,6kohms, C5=C9=120nF). De toute façon, ces valeurs ne sont pas très critiques.

Montage sur plaquette d'essai

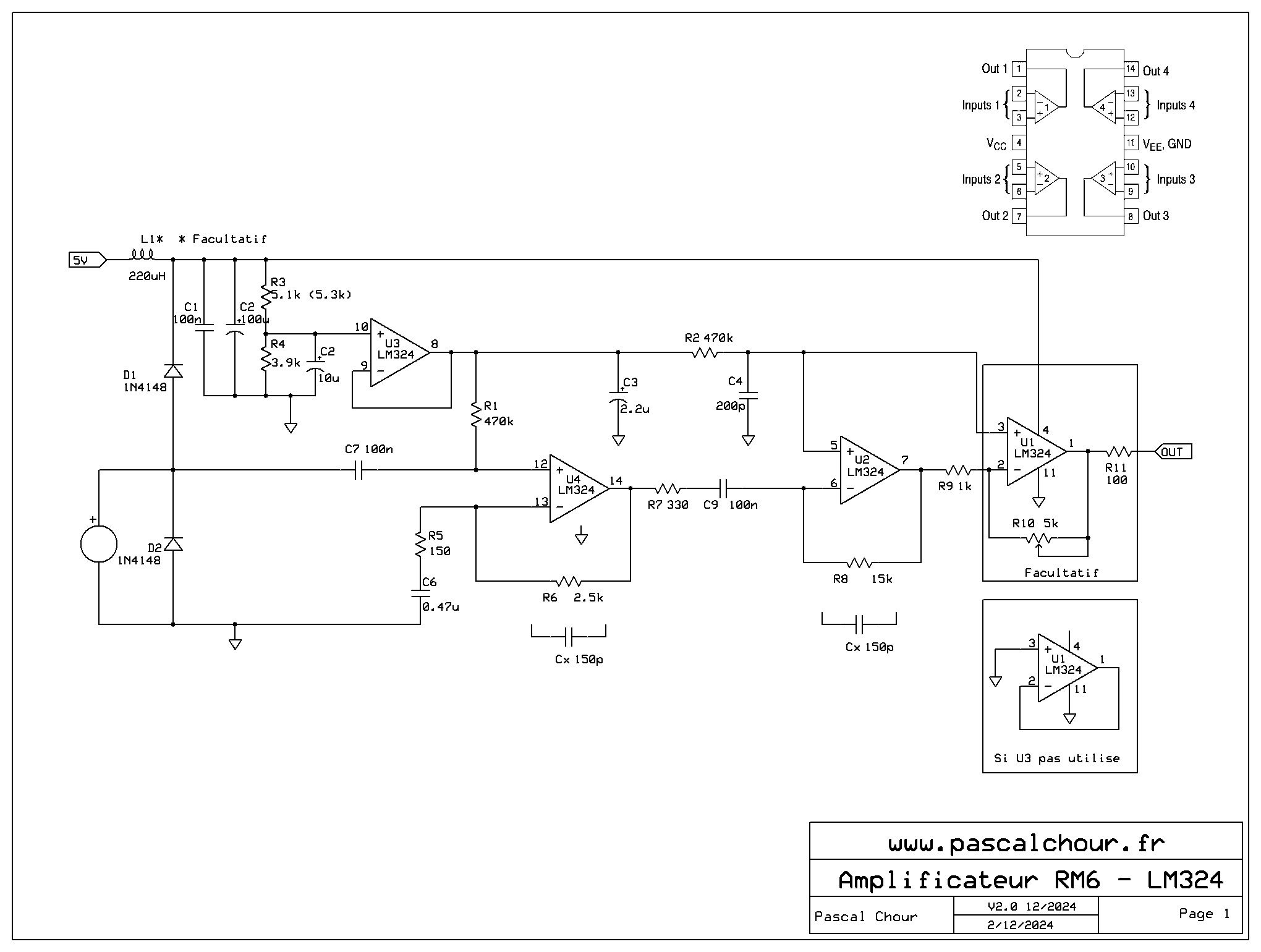

Le second schéma est à base de LM324 (parce que j'en ai plein) et c'est en fait le premier que j'ai réalisé. Finalement, il est inutilement compliqué mais je le donne quand même.

Un premier amplificateur opérationnel est utilisé pour générer une tension qui vaut environ la moitié de la tension d'alimentation (ici, U4). R3 et R4 forment le diviseur. Les valeurs sont choisies pour que la tension en sortie des amplificateurs soient le plus symétrique possible autour de cette tension.

Le niveau de sortie après U2 est d'une centaine de mV avec le signal récupéré sur le capteur dans le boitier. On peut l'augmenter ou le diminuer en jouant sur R6 et R8 et/ou en utilisant le 4ème AO (ici, U3). Mais pour un usage avec PC-RM4, ce niveau est largement suffisant. Pour une utilisation avec une entrée microphone d'un ordinateur, on aura même intérêt à le diminuer (potentiomètre).

Mais comme il me restait un AO vacant, j'ai quand même créé un étage supplémentaire dont le gain est variable (résistance ajustable). Vous pouvez ne pas le mettre mais dans ce cas, je vous conseille de câbler U3 comme indiqué sur le schéma.

On m'a conseillé après coup de mettre 0,47µF au lieu de 0,1µF pour C7 (ce que j'ai fait pour le schéma avec les TL082. Par contre, comme j'avais tout câblé avec les LM324, je n'ai pas changé la valeur de C7).

Pour le reste, voir les explications de l'amplificateur précédent.

Cliquez sur le schéma pour une version plus grande

Exemple de signal

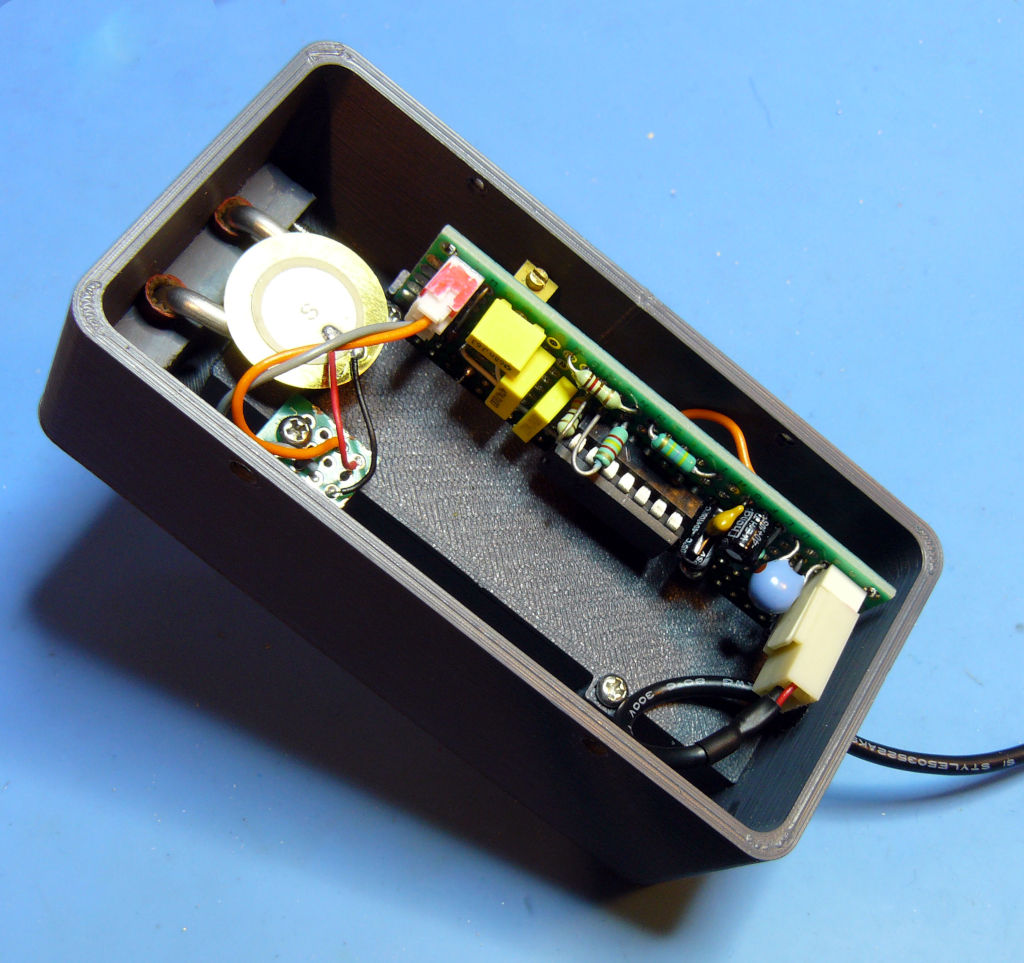

Circuit à base de LM324 mis dans la version initiale du boitier

Version initiale du boitier

Ma première version différait de celle présentée précédemment sur la conception du boitier : il était en une partie avec un fond qui s'emboitait et se fixait par des vis sur le côté.

Sur cette photo, on voit comment l'anse est réalisée avec une tige métallique de 2mm courbée.

Novembre 2024